Редкоземельные очистители

В последние годы тема переработки редкоземельных металлов становится все более актуальной. Часто встречающийся подход – это, скажем так, 'чистка' от примесей. Но давайте будем честны, этот термин часто маскирует сложные технологические процессы и, что важнее, их эффективность. Многие компании, включая нас, сталкивались с ситуацией, когда обещают 'полную очистку', а на выходе получается продукт, который все равно не соответствует требуемым спецификациям. Это не значит, что решения для очистки не работают, просто нужно понимать, что 'очистка' – это не всегда 'восстановление чистоты до первоначальной'.

Проблема чистоты редких металлов

Изначально, процессы добычи и переработки редкоземельных элементов сопровождаются значительным содержанием примесей – других металлов, неорганических соединений, и даже радиоактивных элементов. Степень загрязнения сильно варьируется в зависимости от источника сырья: от руды горнодобывающей промышленности до вторичного сырья, например, от электронного лома. Именно эти примеси определяют дальнейшее применение очищенного металла. Для производства магнитов, катализаторов, специальных сплавов – требования к чистоте исключительно высоки.

Классическая задача очистки редкоземельных металлов – это разделение различных элементов, особенно тех, которые имеют схожие химические свойства. Использование растворителей, экстракции, дистилляции – все это имеет свои ограничения. Более того, многие процессы оказывают негативное воздействие на окружающую среду, и поиск 'зеленых' технологий очистки – приоритетная задача.

Различные типы примесей и их влияние

Примеси делятся на несколько категорий. Металлические примеси, такие как железо, никель, кобальт, оказывают влияние на механические свойства металла. Неорганические примеси, такие как оксиды, сульфиды, могут ухудшить электропроводность или каталитическую активность. Радиоактивные элементы, даже в небольших количествах, представляют серьезную угрозу для безопасности. Игнорирование любого из этих факторов ведет к качественным потерям и, что хуже, к потенциальным проблемам в эксплуатации конечного продукта. Мы однажды столкнулись с ситуацией, когда небольшое количество галлия, попавшее в сплав с неодимом, привело к значительному снижению его магнитных характеристик. Это выявило необходимость в более детальном анализе и контроле процесса.

Технологии очистки: обзор и сравнение

Существует несколько основных направлений в технологиях очистки редкоземельных металлов. Одной из наиболее распространенных является фракционная перегонка. Этот процесс основан на разнице в температурах кипения различных элементов. Однако, он не подходит для разделения элементов с близкими температурами кипения. Альтернативой является экстракция растворителями. Этот метод использует разницу в растворимости элементов в различных растворителях. Он может быть довольно эффективным, но требует использования больших объемов растворителей и может быть дорогостоящим. Нам, например, приходилось экспериментировать с различными органическими растворителями для разделения лантана и церия – результат был неоднозначным. Необходимо учитывать как эффективность разделения, так и экологичность используемых реагентов.

Еще одним перспективным направлением является адсорбция. Этот метод основан на способности определенных материалов (адсорбентов) избирательно связывать элементы. Адсорбенты могут быть как синтетическими (например, цеолиты), так и природными (например, активированный уголь). Адсорбция часто используется в комбинации с другими методами очистки для повышения их эффективности.

Электрохимические методы: перспективы и ограничения

Электрохимические методы очистки редкоземельных металлов, такие как электролиз, представляют собой интересную альтернативу традиционным методам. Они позволяют проводить очистку при относительно низких температурах и не требуют использования агрессивных химических реагентов. Однако, электрохимические методы могут быть энергоемкими и требуют специального оборудования.

Реальный опыт: сложность выбора

При выборе технологии очистки редкоземельных элементов необходимо учитывать множество факторов: состав исходного сырья, требуемую степень чистоты, экономическую эффективность, экологические требования и доступность оборудования. Не существует универсального решения, подходящего для всех случаев. Часто приходится прибегать к комбинации нескольких методов. Например, предварительной фракционной перегонке для удаления крупных примесей, затем – экстракции для разделения основных элементов, и, наконец, адсорбции для достижения требуемой степени чистоты.

ООО Баяннур Чжуншэн Даоцзи Металл Материалс, как компания, активно занимающаяся переработкой и очисткой редкоземельных металлов, постоянно совершенствует свои технологические процессы. Мы тесно сотрудничаем с научно-исследовательскими институтами и производителями оборудования, чтобы внедрять самые современные и эффективные решения. Наш опыт показывает, что для достижения действительно высокой степени чистоты требуется комплексный подход и тщательный контроль всех этапов процесса.

Проблемы масштабирования и автоматизации

Важным аспектом является и возможность масштабирования выбранной технологии. Процесс, который хорошо работает в лабораторных условиях, может оказаться неэффективным при промышленном производстве. Автоматизация процесса очистки также играет важную роль в повышении производительности и снижении затрат. Мы в настоящее время работаем над автоматизацией отдельных этапов процесса экстракции, что позволит нам повысить эффективность и снизить влияние человеческого фактора.

Будущее очистки редких металлов

В будущем ожидается дальнейшее развитие технологий очистки редкоземельных металлов. Особое внимание будет уделяться разработке более 'зеленых' методов очистки, которые не оказывают негативного воздействия на окружающую среду. Также, будет расширяться использование новых материалов – новых адсорбентов, мембран и катализаторов. Ключевым трендом является циркулярная экономика: максимальное использование вторичного сырья и минимизация отходов.

В заключение хотелось бы сказать, что очистка редкоземельных металлов – это сложная и многогранная задача, требующая глубоких знаний и опыта. Не существует простого решения, и выбор оптимальной технологии зависит от многих факторов. Однако, постоянное развитие науки и технологий дает надежду на то, что в будущем будет возможно эффективно и экологично перерабатывать и использовать эти ценные ресурсы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гранулы металлического кальция

Гранулы металлического кальция -

Кальциево-алюминиевый сплав

Кальциево-алюминиевый сплав -

Металлическая кальциевая стружка высокой чистоты

Металлическая кальциевая стружка высокой чистоты -

Кальциевая проволока

Кальциевая проволока -

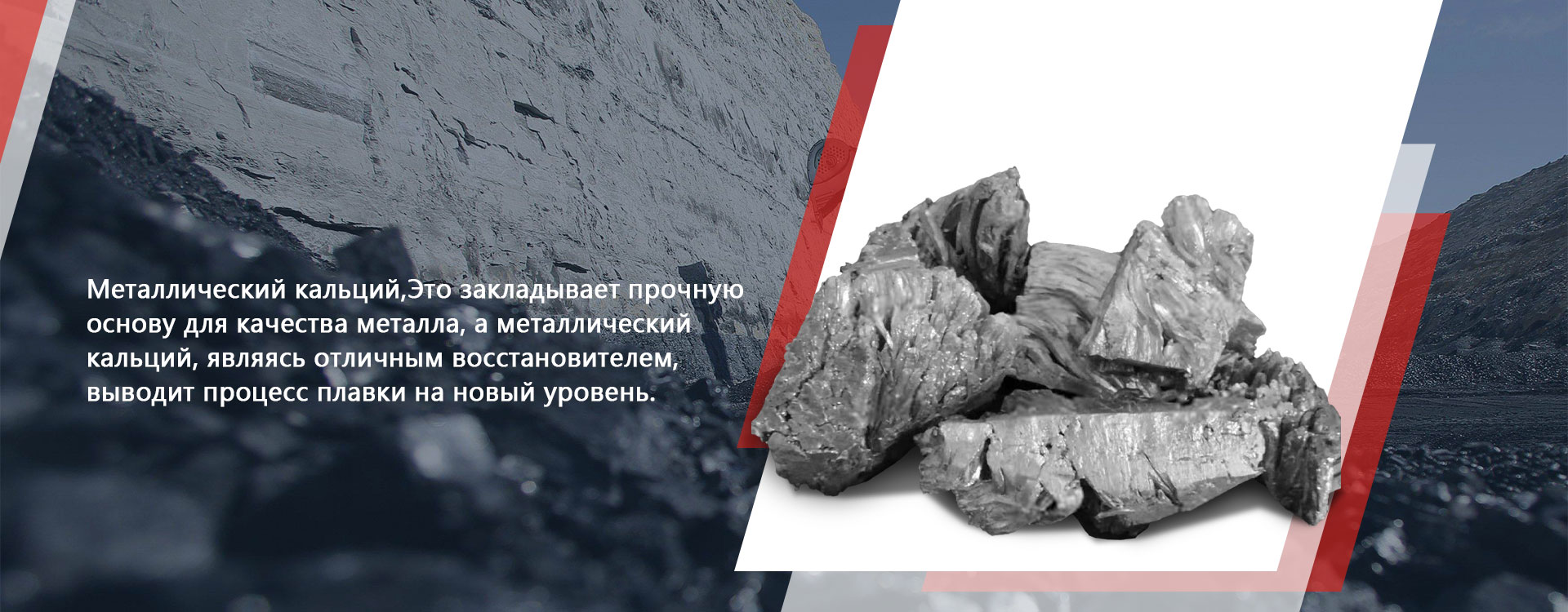

Металлический кальций высокой чистоты

Металлический кальций высокой чистоты -

Магнезиально-алюминиевый шпинелевый кирпич

Магнезиально-алюминиевый шпинелевый кирпич -

Огнеупорные материалы для цемента

Огнеупорные материалы для цемента -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Металлический кальциевый блок

Металлический кальциевый блок -

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи -

Магниево-хромовые кирпичи прямого скрепления

Магниево-хромовые кирпичи прямого скрепления

Связанный поиск

Связанный поиск- Основные страны-покупатели специальных сталей и сплавов spb

- цена на огнеупорный кирпич шб

- Поставщики долговечных огнеупорных кирпичей

- Отличный красноярский огнеупорный кирпич

- Дешевые стационарные свинцово-кислотные аккумуляторы

- ведущие свинцово-кислотные аккумуляторы skat

- цена на глиняный огнеупорный кирпич

- Ведущий покупатель красного огнеупорного кирпича

- Ведущие покупатели свинцово-кислотных стартерных батарей skat

- Производители огнеупорного кирпича shb 5