Производство электротехнической стали

Говорят, сейчас волна возрождения отечественного производства стали. И, конечно, электрическая сталь – важная часть этой истории. Но часто возникает заблуждение: это простая перековка, сталь просто 'заряжают'. На деле, это сложный процесс, требующий точности и контроля на каждом этапе. А ведь качественная электротехническая сталь – залог надежности электрооборудования, а значит – и безопасности.

Начало пути: выбор сырья и подготовка

Все начинается с выбора сырья. Основные марки – это, конечно, низкоуглеродистая сталь, но и здесь нюансы. Например, мало содержит лигирующие элементы, что влияет на механические свойства. Иначе говоря, от исходного материала зависит конечная прочность и пластичность. Мы стараемся работать с проверенными поставщиками, внимательно изучая сертификаты и результаты лабораторных испытаний. Один раз работали с поставщиком, который 'экономил' на химическом анализе сырья. В итоге – партия шлака с повышенным содержанием серы. Пришлось отбраковывать всю партию, это, как всегда, дополнительные расходы и задержки.

Далее – подготовка шихты. Это тоже не просто перемешивание. Важно соблюдать правильный состав, точное соотношение компонентов. Иначе, при плавлении, получим неоднородную заготовку, с разной химическим составом в разных участках. В нашей компании используют систему автоматического дозирования шихты, чтобы минимизировать ошибки и повысить стабильность процесса. Не исключаю, что эта автоматизация – дорогостоящее вложение, но в перспективе экономит ресурсы и нервы.

Процесс плавки: ключевые моменты

Сама плавка – это, пожалуй, самый ответственный этап. Используются разные типы печей – кислородно-конвертерные, электродуговые. Выбор зависит от объемов производства и требуемых характеристик стали. Мы в основном работаем на электродуговых печах. Преимущество – большая гибкость, возможность плавить мелкие партии, контролировать состав стали в режиме реального времени. При плавлении важно правильно поддерживать температуру, контролировать содержание углерода, а также шлака. Эти параметры напрямую влияют на качество конечного продукта. Постоянно следим за параметрами плавки, используя систему автоматического контроля и анализа.

После плавки проводится рафинирование – удаление примесей. Это может быть вакуумирование, кислотная обработка, и другие методы. Цель – получить сталь с минимальным содержанием вредных элементов, таких как сер и фосфор. Например, иногда приходится бороться с высоким содержанием фосфора, что влияет на свариваемость стали. Это требует дополнительных мероприятий по рафинированию, а иногда и изменения состава шихты.

Важность контроля химического состава

Химический состав – это краеугольный камень качества. Мы не просто берем пробы случайным образом, а проводим систематический контроль на каждом этапе. Используем спектрометрический анализ, ультрафиолетовый анализ, и другие методы. Важно не только знать содержание основных элементов, но и учитывать влияние примесей, таких как кремний, марганец, хром. Небольшие отклонения в составе могут привести к серьезным проблемам при дальнейшем использовании стали.

Разливка и обработка давлением

После плавки сталь разливается в слитки или непрерывно лить. Непрерывная разливка – предпочтительнее, позволяет получить более однородную структуру и снизить количество дефектов. Далее идут процессы обработки давлением: прокатка, ковка, штамповка. Они позволяют придать стали необходимую форму и улучшить ее механические свойства. Необходимо точно контролировать температуру обработки, чтобы избежать образования трещин и деформаций.

При прокатке, например, важно соблюдать скорость охлаждения, чтобы получить нужную структуру зерна. От этого зависит прочность и пластичность стали. Иногда приходится сталкиваться с проблемами неравномерности прокатки, что требует корректировки параметров процесса. И конечно, важную роль играет качество оборудования, его состояние и регулярное техническое обслуживание. Были случаи, когда из-за плохого состояния прокатного стана возникали дефекты в стали.

Контроль качества и сертификация

Финальный этап – контроль качества. Проверяется механические свойства, химический состав, структура. Используются различные методы испытаний – на растяжение, на ударную вязкость, на твердость. Все результаты фиксируются в сертификате качества. Наш сертификат соответствует требованиям ГОСТ и другим отраслевым стандартам. Это подтверждает, что наша электротехническая сталь соответствует заявленным характеристикам и пригодна для использования в электрооборудовании.

Мы активно работаем над повышением качества нашей продукции, внедряем новые технологии и методы контроля. В настоящее время изучаем возможность использования искусственного интеллекта для анализа данных с датчиков и оптимизации параметров процесса. Это позволит нам повысить стабильность производства и снизить количество брака. ООО Баяннур Чжуншэн Даоцзи Металл Материалс постоянно стремится к совершенствованию и внедрению инноваций. Наш сайт:

Решение проблем: пример работы с дефектами

Однажды у нас возникла проблема с появлением поверхностных трещин в сталях после термообработки. Пришлось проводить глубокий анализ причины, изучали состав, параметры термической обработки, состояние оборудования. Выяснилось, что проблема связана с неравномерным охлаждением стальных заготовок. Были внесены корректировки в процесс охлаждения, а также улучшена система контроля температуры. В результате – проблема была решена, и качество стали вернулось на прежний уровень.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Электрофузия в сочетании с магнезиально-хромовым кирпичом -

Магнезиально-алюминиевый шпинелевый кирпич

Магнезиально-алюминиевый шпинелевый кирпич -

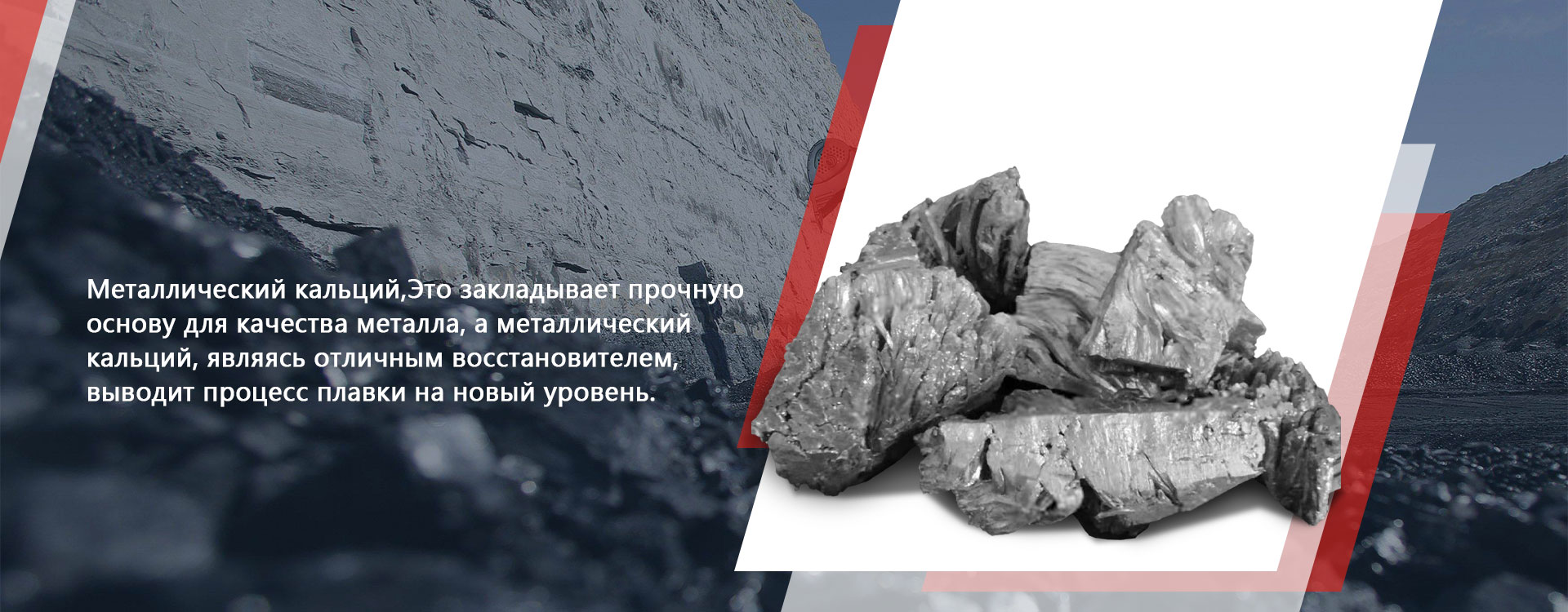

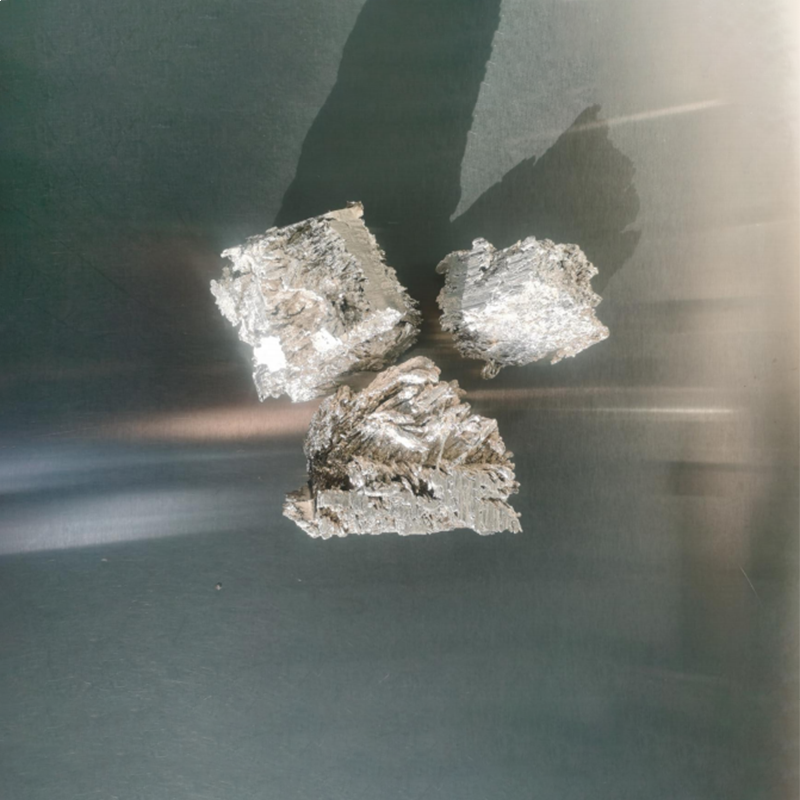

Металлический кальций высокой чистоты

Металлический кальций высокой чистоты -

Металлическая кальциевая стружка высокой чистоты

Металлическая кальциевая стружка высокой чистоты -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Магниево-алюминиево-железные шпинельные кирпичи

Магниево-алюминиево-железные шпинельные кирпичи -

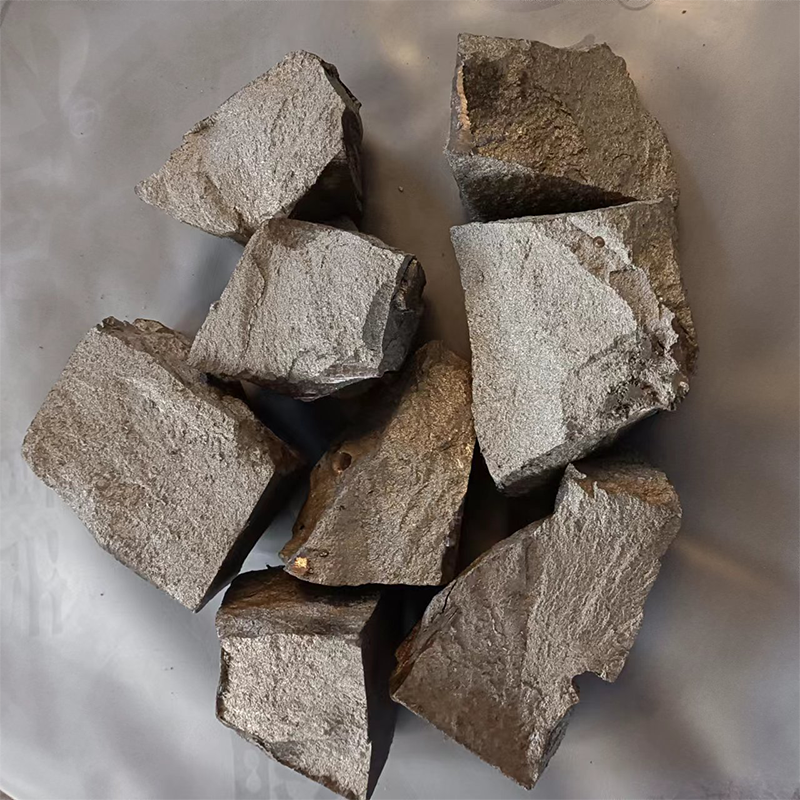

Кальциево-железный сплав

Кальциево-железный сплав -

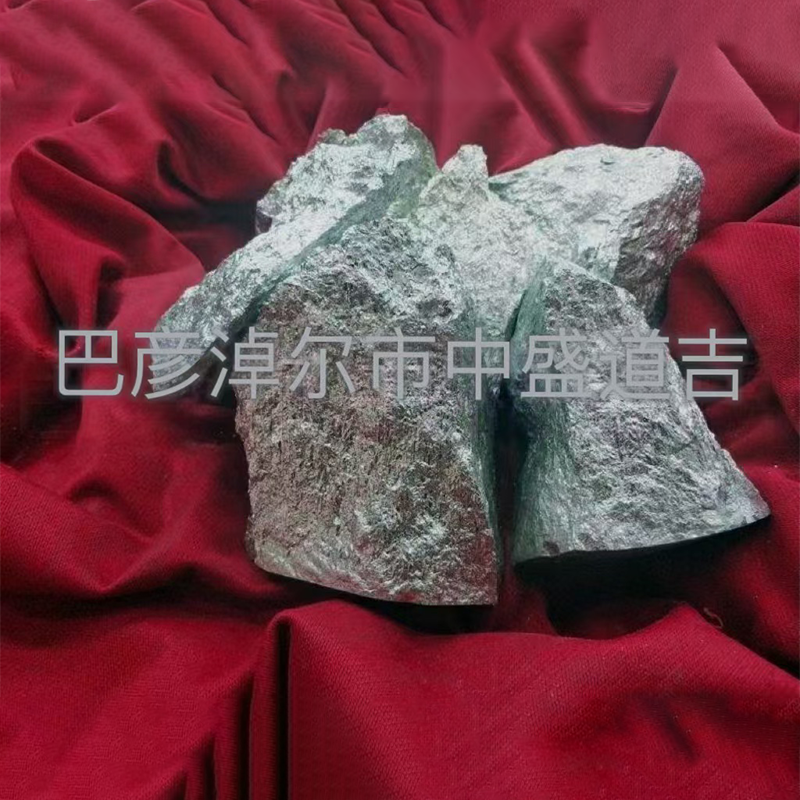

Металлический кальциевый блок

Металлический кальциевый блок -

Магниево-хромовые кирпичи прямого скрепления

Магниево-хромовые кирпичи прямого скрепления -

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

Кальциево-алюминиевый сплав

Кальциево-алюминиевый сплав

Связанный поиск

Связанный поиск- Производители кальциевой стружки

- аккумулятор 12в ач кислотно свинцовый

- Основные покупатели металлических материалов

- Цены на огнеупорный кирпич 8

- Ведущие покупатели свинцово-кислотных стартерных батарей skat

- OEM Красноярский огнеупорный кирпич

- Производители магниевых слитков

- Поставщики порошка кальция

- дешевые огнеупорные кирпичи

- Отличное НПО специальных сталей и сплавов