Производство специальных сталей и сплавов НПО

Производство специальных сталей и сплавов НПО – это, на первый взгляд, простая задача. Но как только начинаешь копать глубже, понимаешь, что это невероятно узкая и требующая колоссального опыта сфера. Многие считают, что достаточно иметь оборудование и технологии. Это не так. Важнее – понимание физико-химических процессов, умение предвидеть потенциальные проблемы и гибкость в подходе. И я, с некоторыми оговорками, могу подтвердить это.

Проблемы с контролем химического состава

Одним из самых частых 'узких мест' в производстве специальных сталей и сплавов НПО является обеспечение точного контроля химического состава. Здесь часто возникает проблема не столько с самим анализом (современные методы позволяют это делать с высокой точностью), сколько с интерпретацией результатов и, главное, с корректировкой процесса. Например, мы сталкивались с ситуацией, когда незначительное отклонение в содержании хрома приводило к существенному снижению коррозионной стойкости. И проблема заключалась не в дефекте стали, а в неправильной интерпретации данных анализа, связанной с погрешностями оборудования, а также с влиянием других элементов на результаты. Это требует не просто лабораторной работы, а глубокого понимания взаимосвязей и корреляций.

Иногда, даже при наличии самых передовых аналитических приборов, сложно однозначно установить причину отклонения от требуемого состава. Например, изменение содержания углерода может быть связано не только с использованием неправильной шихты, но и с влиянием примесей в металле, которые сложно обнаружить. И здесь требуется опыт, чтобы исключить одну причину за другой, не тратя время и ресурсы на ненужные эксперименты.

ООО Баяннур Чжуншэн Даоцзи Металл Материалс, с момента ввода в эксплуатацию в 2022 году, постоянно работает над оптимизацией этого процесса, внедряя более совершенные системы контроля и анализа, а также развивая кадровый потенциал специалистов.

Влияние шихты на качество сплава

Выбор шихты – это критический момент в производстве специальных сталей и сплавов НПО. Нельзя просто взять первый попавшийся металлолом или шихту. Каждый компонент должен соответствовать строгим спецификациям по химическому составу и чистоте. И даже при наличии заведомо качественной шихты, могут возникать проблемы, связанные с наличием неметаллических включений или неоднородностью материала. Например, использование шихты с высоким содержанием серы может привести к снижению пластичности и ударной вязкости готового сплава. И здесь важно не только знать химический состав шихты, но и понимать, как различные элементы влияют на свойства сплава в процессе плавки. Например, добавление определенного количества редкоземельных элементов может существенно улучшить магнитные свойства сплава.

Не всегда просто найти подходящую шихту, особенно для редких и специфических сплавов. В некоторых случаях приходится разрабатывать собственные рецептуры, исходя из имеющихся материалов и требуемых свойств готового изделия. Это требует значительных затрат времени и ресурсов, но часто является единственным способом достичь желаемого результата.

Помню, как однажды нам потребовался сплав с очень специфическими механическими свойствами, которые трудно достичь с использованием стандартной шихты. Мы потратили несколько месяцев на эксперименты с различными составами и технологиями плавки, прежде чем нашли оптимальное решение. Это был трудоемкий процесс, но в итоге мы получили сплав, который полностью соответствовал требованиям заказчика.

Особенности технологии плавки

Технология плавки играет огромную роль в качестве производства специальных сталей и сплавов НПО. От правильного выбора способа плавки (например, электродуговая плавка, индукционная плавка, вакуумная плавка) зависит не только чистота металла, но и его микроструктура. Например, электродуговая плавка позволяет получить сплавы с низким содержанием газов, а индукционная плавка – с более равномерным распределением элементов. И выбор способа плавки зависит от требуемых свойств сплава и экономической целесообразности.

Важно не только правильно выбрать способ плавки, но и тщательно контролировать все параметры процесса (температуру, время плавки, скорость перемешивания). Даже небольшое отклонение от заданных параметров может привести к ухудшению качества металла. Мы часто сталкивались с ситуацией, когда при плавке сплава в электродуговой печи возникали дефекты в виде трещин или пористости. Оказалось, что это связано с неправильным режимом перемешивания металла в печи. Увеличение скорости перемешивания позволило устранить дефекты и получить сплав с требуемыми свойствами.

Вакуумирование как ключевой фактор

Особое внимание уделяется вакуумированию в производстве специальных сталей и сплавов НПО, особенно при работе с сплавами, содержащими газы (водород, азот, кислород). Наличие газов в металле может приводить к снижению механических свойств и повышению хрупкости. Вакуумирование позволяет удалить газы из металла, тем самым улучшая его качества. Используются различные методы вакуумирования – от простых вакуумных камер до сложных вакуумных печей с контролируемой атмосферой. Выбор метода вакуумирования зависит от типа сплава и требуемой степени чистоты.

Важно не только обеспечить достаточный вакуум, но и поддерживать его стабильность в течение всего процесса плавки. Любые колебания вакуума могут привести к повторному насыщению металла газами. Поэтому необходимо тщательно контролировать работу вакуумного оборудования и регулярно проводить его обслуживание.

Контроль качества готового изделия

Контроль качества готового изделия – это завершающий этап производства специальных сталей и сплавов НПО. Здесь используются различные методы контроля, такие как механические испытания, химический анализ, металлографический анализ, ультразвуковой контроль и рентгенография. Выбор методов контроля зависит от типа изделия и требуемых свойств.

Механические испытания позволяют определить прочность, твердость, пластичность и ударную вязкость сплава. Химический анализ позволяет подтвердить соответствие химического состава готового изделия требованиям спецификации. Металлографический анализ позволяет изучить микроструктуру сплава и выявить наличие дефектов. Ультразвуковой контроль и рентгенография позволяют выявить внутренние дефекты без разрушения изделия.

Использование современных методов контроля качества позволяет выявлять даже самые незначительные дефекты, тем самым обеспечивая высокое качество готового изделия. При этом важно не только проводить контроль качества, но и анализировать полученные результаты, чтобы выявлять причины возникновения дефектов и предотвращать их повторение в будущем.

Реальные примеры из практики

Мы неоднократно сталкивались с ситуациями, когда проблемы в производстве специальных сталей и сплавов НПО возникали из-за недостаточного внимания к деталям. Например, однажды мы получили заказ на изготовление титанового сплава для авиационной промышленности. При плавке сплава мы допустили небольшую ошибку в определении температуры, что привело к изменению микроструктуры и снижению прочности сплава. К счастью, мы смогли вовремя обнаружить дефект и исправить ситуацию, не допустив выпуск брака. Это стало уроком для нас, который мы запомнили надолго.

В другой раз мы столкнулись с проблемой образования трещин при охлаждении сплава. При тщательном анализе мы выяснили, что это связано с неравномерным охлаждением металла. Мы внедрили новые технологии охлаждения, которые позволили устранить дефекты и получить сплав с требуемыми свойствами. Эти примеры показывают, что в производстве специальных сталей и сплавов НПО нельзя недооценивать важность контроля качества на всех этапах процесса.

Перспективы развития

В настоящее время производство специальных сталей и сплавов НПО переходит на новые уровни. Активно внедряются новые технологии плавки и обработки металлов, разрабатываются новые сплавы с улучшенными свойствами. Особое внимание уделяется автоматизации производственных процессов и контролю качества с использованием искусственного интеллекта. ООО Баяннур Чжуншэн Даоцзи Металл Материалс продолжает инвестировать в развитие технологий и кадров, чтобы оставаться лидером в этой области.

Мы видим большие перспективы в использовании аддитивных технологий (3D-печати) для изготовления

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

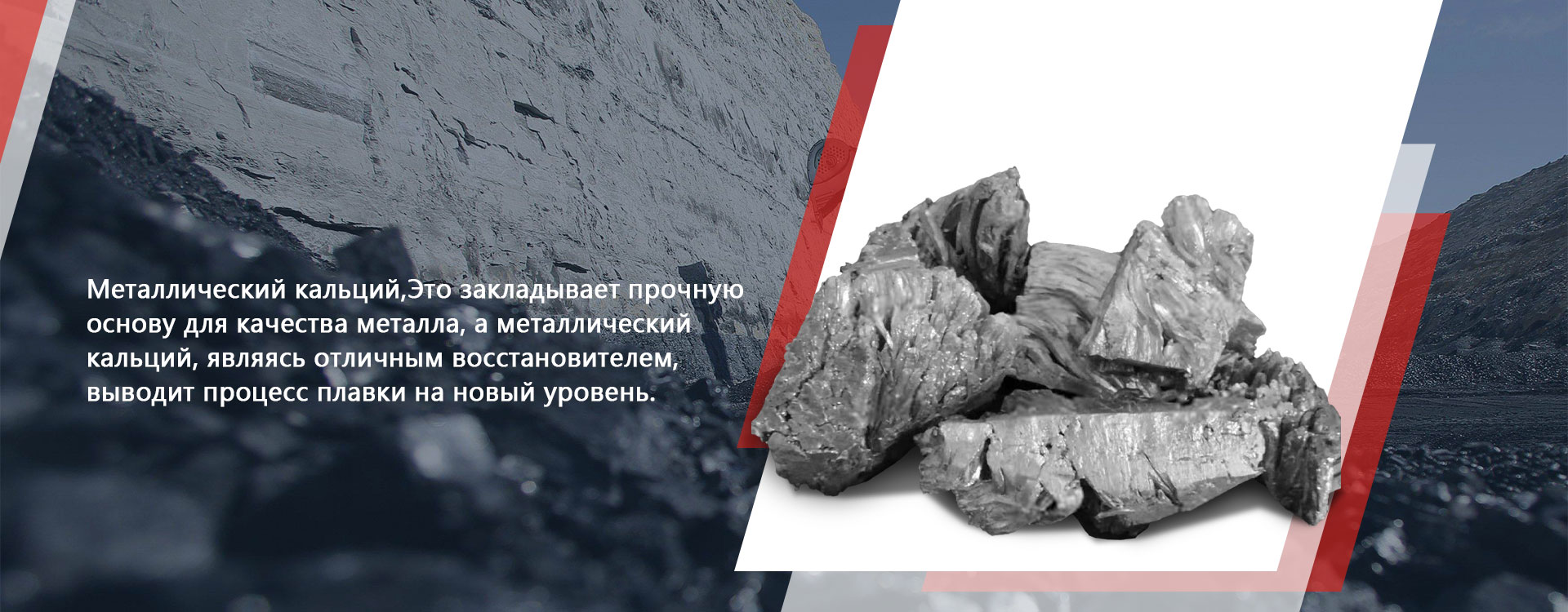

Кальциево-железный сплав

Кальциево-железный сплав -

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

Металлическая кальциевая стружка

Металлическая кальциевая стружка -

Магниево-алюминиево-железные шпинельные кирпичи

Магниево-алюминиево-железные шпинельные кирпичи -

Магниево-хромовые кирпичи прямого скрепления

Магниево-хромовые кирпичи прямого скрепления -

Магнезиально-алюминиевый шпинелевый кирпич

Магнезиально-алюминиевый шпинелевый кирпич -

Кальций-алюминий-лантановые сплавы

Кальций-алюминий-лантановые сплавы -

Металлическая кальциевая стружка высокой чистоты

Металлическая кальциевая стружка высокой чистоты -

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Электрофузия в сочетании с магнезиально-хромовым кирпичом -

Свинцово-кальциевый сплав

Свинцово-кальциевый сплав -

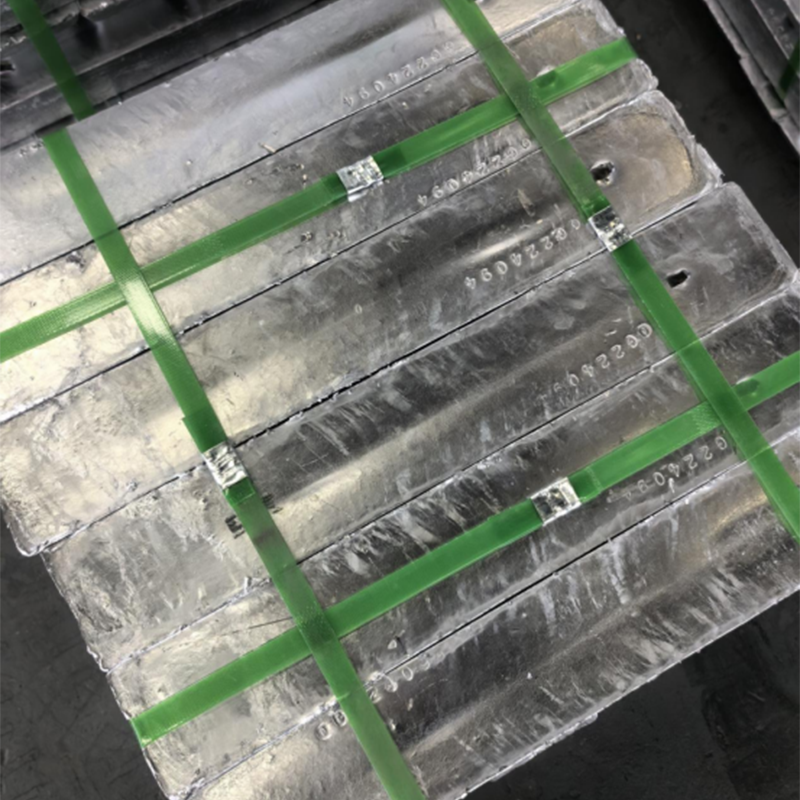

Стандартный блок кальция высокой чистоты

Стандартный блок кальция высокой чистоты

Связанный поиск

Связанный поиск- свинцово кислотные аккумуляторы автомобильные

- Литье из Китая

- Ведущие покупатели огнеупорного кирпича 5

- Китай герметичный свинцово-кислотный аккумулятор 1217

- Дешевый редкоземельный восстановитель

- кирпич огнеупорный шб

- Превосходные специальные стали

- Специализированные листы для автомобильной промышленности из Китая

- Железо-кальциевый сплав

- Ведущий покупатель стационарных свинцово-кислотных аккумуляторов с клапаном-регулятором