Производство пластин с оловянным покрытием (материал DI)

Производство пластин с оловянным покрытием – тема, которая часто кажется довольно простой на первый взгляд. В каталогах и спецификациях все выглядит четко и понятно: толщина, размер, состав. Но реальное производство, особенно при работе с материалом DI (direct integral, то есть непосредственно с металлом, а не с его сплавами), таит в себе немало нюансов, о которых не всегда говорят. Мы давно занимаемся этим, и поверьте, за красивыми цифрами скрывается целая куча проблем, с которыми приходится бороться каждый день. Эта статья – не теоретический трактат, а скорее набор практических заметок, основанных на нашем опыте работы.

Что такое пластины с оловянным покрытием и для чего они нужны?

Прежде чем углубляться в детали производства, давайте определимся, что же такое эти самые пластины. По сути, это металлические листы, на поверхность которых наносится слой олова. Этот слой выполняет сразу несколько функций: защищает металл от коррозии (особенно важна эта функция для стали), улучшает его свариваемость, и, в некоторых случаях, повышает износостойкость. Применяются они в самых разных отраслях – от автомобилестроения и электроники до судостроения и строительства. Например, для изготовления деталей двигателей, гидравлических систем, в качестве базового материала для печатных плат – везде, где требуется надежная защита от влаги и агрессивных сред.

В нашем случае, материал DI – это ключевой момент. Он определяет характеристики самого основания, а оловянное покрытие – уже дополнительная защита и функциональность. Именно поэтому при выборе стали для последующего олова необходимо учитывать её маркировку, состав, микроструктуру. Неправильный выбор – и покрытие будет плохо держаться, а сама пластина будет подвержена коррозии.

Основные этапы производства

Производство пластин с оловянным покрытием – это многоступенчатый процесс. Начинается все с подготовки металла. Это включает в себя очистку поверхности от ржавчины, масла, окалины. Очистка – критически важный этап, от которого зависит качество последующего покрытия. Мы используем различные методы очистки, в зависимости от типа металла и степени загрязнения: механическую обработку (пескоструйная обработка, дробеструйная обработка), химическую обработку (в различных растворах кислот и щелочей), а иногда и комбинированный подход.

Далее идет нанесение оловянного покрытия. Существует несколько технологий: горячее цинкование с оловянной обмазкой (это самый распространенный способ), гальваническое олование, и порошковое олование. Каждый метод имеет свои преимущества и недостатки. Горячее цинкование – самый экономичный вариант, но он менее точен в нанесении покрытия. Гальваническое олование позволяет получить более тонкий и ровный слой, но и стоит дороже. Порошковое олование сейчас используется реже, но может быть эффективным для специальных применений.

Проблемы и трудности

Не обошлось без проблем. Одна из самых распространенных – это образование дефектов покрытия: пузырьков, трещин, неравномерного нанесения. Это может быть вызвано плохой очисткой поверхности, неправильными параметрами процесса нанесения, или использованием некачественного олова. Мы сталкивались с этим неоднократно, и каждый раз приходилось искать причину и устранять ее. Например, однажды у нас возникла проблема с отслаиванием покрытия на больших листах. Оказалось, что причина в недостаточной выдержке металла в ванне с оловянным раствором. Увеличение времени выдержки решило проблему.

Еще одна сложность – это обеспечение равномерности покрытия по всей поверхности листа. Особенно это актуально для листов больших размеров. Для решения этой задачи мы используем специальные технологии контроля процесса нанесения и автоматизированные системы управления.

Контроль качества и тестирование

Контроль качества – неотъемлемая часть производства. После нанесения покрытия пластины проходят различные испытания: визуальный осмотр, измерение толщины покрытия, проверка на адгезию (сцепление покрытия с металлом), испытания на коррозионную стойкость. Мы используем как стандартные методы контроля, так и разрабатываем собственные, учитывающие специфику нашего производства. Например, мы используем метод ультразвукового измерения толщины покрытия для более точного определения толщины в труднодоступных местах.

В последнее время все большее значение приобретает неразрушающий контроль. Мы используем методы ультразвукового контроля и рентгенографии для выявления дефектов покрытия, не повреждая при этом саму пластину.

Материалы и их влияние на качество покрытия

Выбор стали – это не просто выбор марки. Например, некоторые марки стали содержат элементы, которые могут негативно влиять на адгезию оловянного покрытия. Мы внимательно отслеживаем состав стали, и при необходимости используем специальные присадки для улучшения адгезии. Также важно учитывать наличие поверхностных дефектов на стали, таких как трещины или поры. Эти дефекты могут стать очагами коррозии и привести к отслаиванию покрытия.

Например, при работе с высокоуглеродистыми сталями, часто требуется предварительная обработка поверхности с использованием специальных паст для улучшения смачиваемости и адгезии. Без этого даже самая современная технология нанесения покрытия не даст желаемого результата.

ООО Баяннур Чжуншэн Даоцзи Металл Материалс: Наш опыт

ООО Баяннур Чжуншэн Даоцзи Металл Материалс, предприятие, функционирующее с 2022 года в промышленном парке Цяньци, Улат, город Баяннаоер, имеет обширный опыт в производстве пластин с оловянным покрытием. Мы специализируемся на производстве листов различных марок стали с оловянным покрытием для нужд машиностроения и электротехники. Наша компания использует современное оборудование и передовые технологии, что позволяет нам обеспечивать высокое качество продукции и соответствие требованиям наших клиентов.

Наши производственные мощности позволяют нам производить листы толщиной от 1 до 20 мм, размером до 3000x1500 мм. Мы можем производить листы с различной степенью олования, в зависимости от требований заказчика. Например, для автомобильной промышленности мы производим листы с покрытием, устойчивым к коррозии и высоким температурам. Для электронной промышленности – листы с минимальной толщиной покрытия и высокой электропроводностью.

Мы постоянно совершенствуем наши технологии и процессы, чтобы обеспечивать нашим клиентам самые современные и надежные решения. В настоящее время мы разрабатываем новую технологию нанесения оловянного покрытия с использованием наночастиц, что позволит нам повысить коррозионную стойкость и износостойкость пластин.

В заключение хочется сказать, что производство пластин с оловянным покрытием – это сложный и многогранный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Не стоит недооценивать важность каждого этапа производства, от подготовки металла до контроля качества. Только так можно получить пластины, которые будут соответствовать требованиям заказчика и служить долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

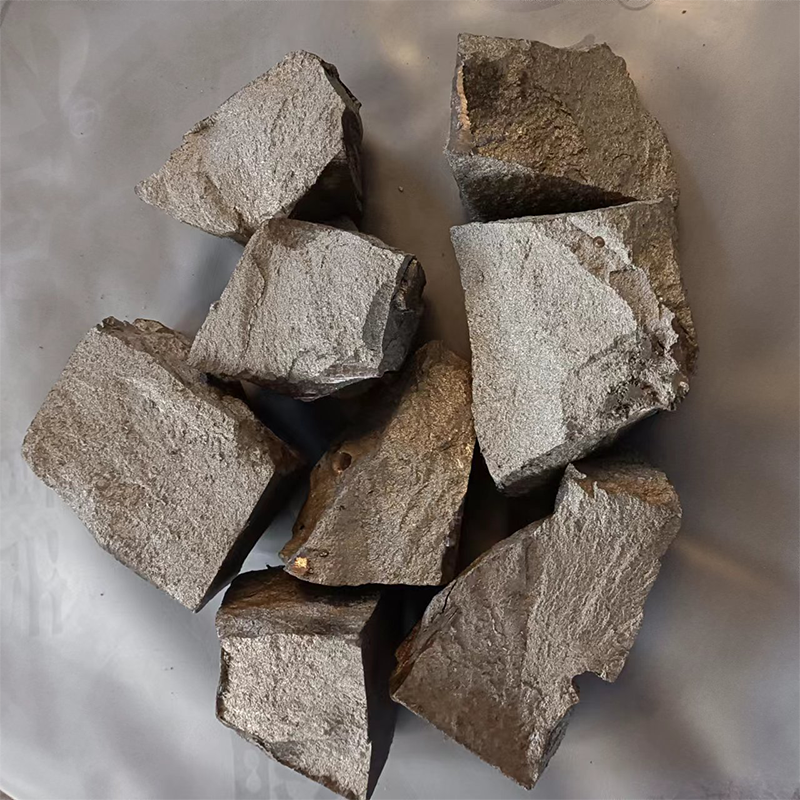

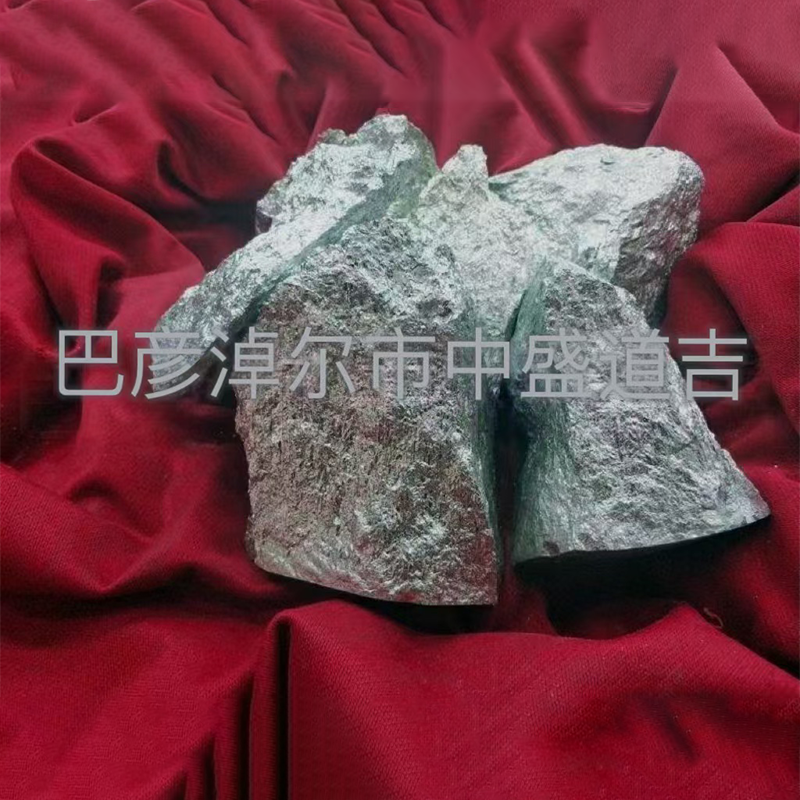

Металлический кальциевый блок

Металлический кальциевый блок -

Кальций-алюминий-лантановые сплавы

Кальций-алюминий-лантановые сплавы -

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Электрофузия в сочетании с магнезиально-хромовым кирпичом -

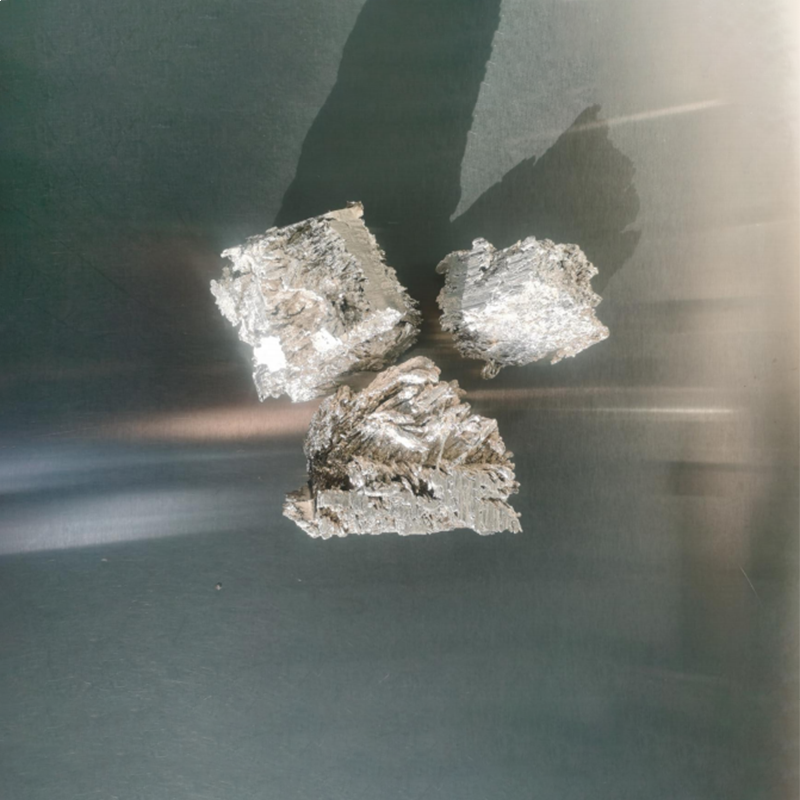

Металлический кальций высокой чистоты

Металлический кальций высокой чистоты -

Металлическая кальциевая стружка

Металлическая кальциевая стружка -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи -

Огнеупорные материалы для цемента

Огнеупорные материалы для цемента -

Стандартный блок кальция высокой чистоты

Стандартный блок кальция высокой чистоты -

Кальциево-алюминиевый сплав

Кальциево-алюминиевый сплав -

Металлическая кальциевая стружка высокой чистоты

Металлическая кальциевая стружка высокой чистоты -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Связанный поиск

Связанный поиск- ведущие стационарные свинцово-кислотные аккумуляторы

- Ведущий огнеупорные кирпичи отделки

- Оптовая продажа аккумуляторов для хранения энергии

- Поставщики пластинчатых решеток

- Свинцово-кислотный автомобильный аккумулятор в Китае

- Производители магниевых сплавов

- поставщики стали

- Дешевый сплав

- Поставщики алюминиевого сплава кальция 150 кг/барабан

- Оптовые свинцово-кислотные аккумуляторы 12v 7ah