Производство пластинчатых решеток

Пластинчатые решетки – тема, с которой я работаю уже не один год. Часто, когда речь заходит о производстве этих конструкций, люди сразу думают о стандартных решениях, о простом изготовлении по типовым чертежам. Но реальность, как обычно, гораздо сложнее. Важно понимать, что это не просто забивание металлических пластин в определенном интервале. Это целая наука, требующая учета множества факторов: от материала и геометрии пластин до точности обработки и конечной сборки. И зачастую, именно эти факторы определяют долговечность и эффективность всей конструкции.

Обзор: Больше, чем просто сварка

По сути, речь идет о создании прочного и надежного ограждения, обеспечивающего необходимую пропускную способность. Но как это сделать оптимальным образом? Производство пластинчатых решеток требует точного расчета размеров, подбора материала, выбора способа соединения пластин. Просто сварить их вместе – это, конечно, возможно, но это не всегда гарантирует долговечность и отсутствие деформаций под нагрузкой. Более того, необходимо учитывать коррозионную активность окружающей среды, что часто является критичным фактором, особенно при работе с металлами.

Материалы: выбор за потребителем и конструктором

Выбор материала – это первый и один из самых важных этапов. В большинстве случаев это углеродистая сталь, но существуют и более дорогие, но и более долговечные варианты: нержавеющая сталь, алюминий, специальные сплавы. При выборе материала необходимо учитывать не только предполагаемые нагрузки, но и условия эксплуатации. Например, для работы в агрессивной среде (химические производства, пищевая промышленность) нержавеющая сталь – это практически единственный вариант. Иногда приходится работать со сталью повышенной прочности, что, конечно, увеличивает стоимость, но оправдано в тех случаях, когда необходима максимальная надежность. Мы часто сталкиваемся с тем, что клиенты сначала выбирают самый дешевый вариант, а потом жалуются на быстрое износ и необходимость замены.

Важно понимать, что даже внутри одной категории материалов существуют различные марки, с разными характеристиками. Например, углеродистая сталь может быть разных марок, отличающихся по содержанию углерода и легирующих элементов. Более высокая марка, как правило, более прочная, но и более дорогая. И выбор конкретной марки зависит от расчетных нагрузок и требуемой долговечности.

Геометрия и тип соединения: качество решетки

Форма и размер пластин, а также способ их соединения – это еще один важный параметр, влияющий на прочность и долговечность решетки. Существует несколько основных способов соединения: сварка, болтовые соединения, заклепки. Каждый из этих способов имеет свои преимущества и недостатки. Сварка – это самый распространенный и экономичный способ, но она требует высокой квалификации сварщика и может приводить к деформациям металла. Болтовые соединения – это более надежный способ, но он требует более сложной сборки и обслуживания. Заклепки – это хороший компромисс между надежностью и простотой монтажа. Мы часто рекомендуем использовать комбинацию различных способов соединения, чтобы добиться оптимального сочетания прочности и долговечности.

Форма пластин также влияет на характеристики решетки. Пластины могут быть прямоугольными, квадратными, шестигранными, с отверстиями различного диаметра и формы. Выбор формы зависит от требований к пропускной способности и внешнему виду решетки. Например, шестигранные пластины обеспечивают лучшую устойчивость к деформациям, а пластины с отверстиями могут использоваться для фильтрации жидкости или газа. Здесь часто возникают вопросы, потому что кажется, что более сложные формы всегда дороже, но на деле, правильно выбранная форма может значительно снизить стоимость всей конструкции благодаря уменьшению расхода материала.

Реальные сложности: не всегда все идет гладко

В процессе производства пластинчатых решеток неизбежно возникают различные сложности. Например, часто бывает сложно добиться идеальной геометрии пластин. Металл может деформироваться в процессе обработки, особенно при работе с толстыми листами. Для решения этой проблемы необходимо использовать специальное оборудование и технологии, а также тщательно контролировать качество обработки. На практике мы часто сталкиваемся с ситуациями, когда приходится перерабатывать уже готовые пластины, чтобы добиться необходимой точности.

Еще одна проблема – это коррозия. Металлические пластины подвержены коррозии, особенно в агрессивной среде. Для защиты от коррозии можно использовать различные методы: покраска, оцинковка, нанесение специальных покрытий. Выбор метода защиты зависит от условий эксплуатации и бюджета. Оцинковка – это самый экономичный способ защиты от коррозии, но она не обеспечивает такой высокой защиты, как специальные покрытия.

Опыт с нестандартными заказами

Недавно нам поступал заказ на изготовление решетки с очень сложной геометрией. Клиент требовал, чтобы решетка имела определенную форму и размер, а также чтобы пластины были соединены нестандартным способом. Это была довольно сложная задача, но мы справились с ней. Мы использовали современное оборудование и технологии, а также привлекли к работе опытных специалистов. В результате мы изготовили решетку, которая полностью соответствовала требованиям клиента. Этот пример показывает, что даже самые сложные задачи можно решить, если у вас есть опыт, знания и современное оборудование.

Будущее производства пластинчатых решеток

Я думаю, что в будущем производство пластинчатых решеток будет становиться все более автоматизированным. Будут использоваться более современные технологии, такие как 3D-печать и роботизированная сварка. Это позволит сократить время производства и снизить затраты. Кроме того, будут разрабатываться новые материалы и технологии, которые позволят создавать более прочные и долговечные решетки. Особое внимание будет уделяться экологичности производства. Например, будут использоваться более экологичные материалы и технологии, а также будут внедряться системы утилизации отходов. ООО Баяннур Чжуншэн Даоцзи Металл Материалс стремится следовать этим тенденциям и постоянно совершенствовать свои технологии.

Надеюсь, эта информация окажется полезной для вас. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спеченные магниево-хромовые кирпичи

Спеченные магниево-хромовые кирпичи -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Кальциево-железный сплав

Кальциево-железный сплав -

Кальциевая проволока

Кальциевая проволока -

Магниево-хромовые кирпичи прямого скрепления

Магниево-хромовые кирпичи прямого скрепления -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Кальций-алюминий-лантановые сплавы

Кальций-алюминий-лантановые сплавы -

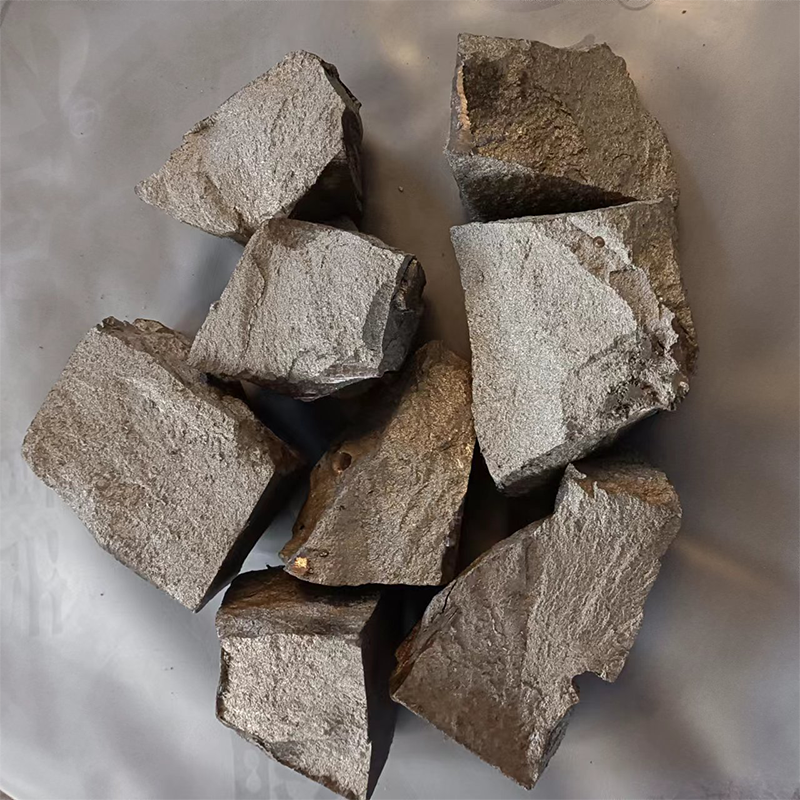

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Магниево-циркониевый кирпич

Магниево-циркониевый кирпич -

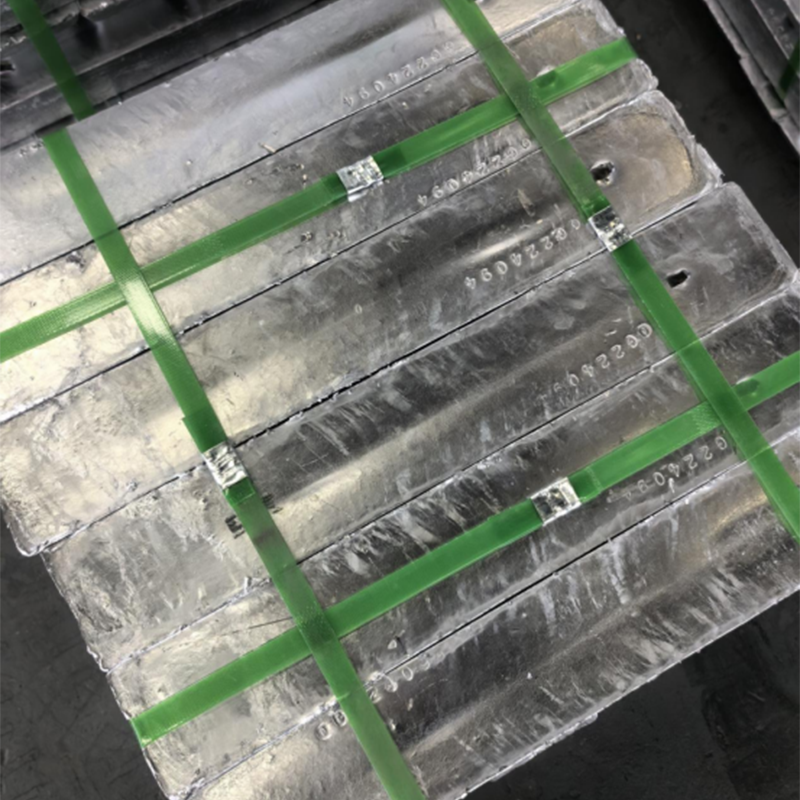

Кальциево-алюминиевый сплав

Кальциево-алюминиевый сплав

Связанный поиск

Связанный поиск- Ведущий огнеупорный кирпич песок

- Купить огнеупорный кирпич шб 8

- Поставщики огнеупорного кирпича Lehua

- OEM свинцово-кислотный аккумулятор skat sb

- кирпич огнеупорный для печей цена

- Ведущие кальциево-свинцовые сплавы

- Купить кальций-магниевый сплав

- Оптовая продажа красного огнеупорного кирпича

- огнеупорный кирпич из китая ша 8

- Превосходные специальные стали и материалы