Производитель стали для глубокой вытяжки корпусов батарей

Сегодня наблюдается повышенный спрос на стальные материалы для производства корпусов водяных отопительных приборов. Часто, в обсуждениях, акцент делается только на механические свойства стали – прочность, коррозионная стойкость. А вот о специфике обработки, особенно для глубокой вытяжки, говорят реже. И это, на мой взгляд, большая ошибка. Простое соответствие ГОСТу – это только начало. Необходимо учитывать целый комплекс факторов, начиная от марки стали и заканчивая режимами резки и гибки. В этой статье я поделюсь некоторыми наблюдениями и опытом, полученным при работе с этим направлением.

Необходимость точного подбора марки стали

Выбор подходящей марки стали – это отправная точка. Часто заказчики берут 'сталь углеродистую', считая, что ее достаточно. Это, как правило, ошибка. Углеродистые стали обладают достаточной прочностью для многих применений, но при глубокой вытяжке они могут демонстрировать нежелательные деформации и ломкость. Гораздо предпочтительнее использовать специальные марки, например, низкоуглеродистые стали с добавками марганца и кремния. Они обладают лучшей пластичностью и обрабатываемостью, что критично для формирования сложных элементов корпусов.

Например, мы однажды столкнулись с проблемой при использовании обычной стали для корпуса радиатора большого объема. После нескольких партий мы обнаружили повышенную концентрацию напряжений в зоне вытяжки, что приводило к появлению трещин. Пришлось переходить на сталь с увеличенным содержанием кремния. Это увеличило стоимость материала, но значительно повысило качество готовой продукции и снизило количество брака.

При выборе стали важно учитывать не только механические характеристики, но и ее состав. Содержание фосфора и серы может существенно влиять на обрабатываемость и коррозионную стойкость. Это, к сожалению, часто упускают из виду, и это может привести к серьезным проблемам на этапе эксплуатации.

Особенности технологии глубокой вытяжки для корпусов радиаторов

Глубокая вытяжка – это сложный процесс, требующий точного контроля параметров. От этого напрямую зависит качество и геометрия готового изделия. Основные параметры, которые необходимо учитывать, это скорость и усилие вытяжки, температура нагрева инструмента и заготовки, а также смазочно-охлаждающая жидкость (СОЖ).

Неправильный выбор скорости вытяжки может привести к образованию складок и волн на поверхности изделия. Слишком большое усилие может вызвать деформацию и даже разрушение заготовки. А недостаточная смазка может привести к повышенному трению и износу инструмента.

Мы экспериментировали с различными типами СОЖ для глубокой вытяжки стали. Наилучшие результаты были достигнуты при использовании синтетических СОЖ, которые обеспечивают хорошее охлаждение инструмента и снижение трения. Это, в свою очередь, позволяет увеличить скорость вытяжки и улучшить качество поверхности.

Рекомендации по подготовке заготовки к глубокой вытяжке

Подготовка заготовки к глубокой вытяжке – это важный этап, который часто недооценивают. Необходимо обеспечить чистоту поверхности заготовки, удалить ржавчину и другие загрязнения. Также необходимо правильно выбрать и установить приспособление для вытяжки. Приспособление должно обеспечивать равномерное распределение усилия и предотвращать деформацию заготовки.

Мы заметили, что даже небольшие царапины на поверхности заготовки могут привести к образованию дефектов на готовом изделии. Поэтому перед началом вытяжки необходимо провести тщательную очистку поверхности и при необходимости – шлифовку.

Еще один важный аспект – это правильная подготовка кромки заготовки. Она должна быть ровной и без дефектов, чтобы обеспечить равномерную вытяжку. В противном случае, может возникнуть неравномерное распределение напряжений и образование складок.

Возможные проблемы и пути их решения

В процессе глубокой вытяжки часто возникают различные проблемы. Наиболее распространенные из них – это образование складок, волн, трещин и деформаций. Причины этих проблем могут быть различными – неправильный выбор марки стали, неправильный выбор параметров вытяжки, недостаточная подготовка заготовки. Поэтому важно внимательно следить за процессом вытяжки и оперативно устранять возникающие проблемы.

Если на поверхности изделия появляются складки, необходимо снизить скорость вытяжки или увеличить усилие. Если возникают трещины, необходимо пересмотреть параметры нагрева и охлаждения инструмента. А если изделие деформируется, необходимо проверить правильность установки приспособления и убедиться в отсутствии дефектов на поверхности заготовки.

Мы сталкивались с ситуацией, когда на корпусе радиатора появлялась волна. Выяснилось, что причина заключалась в неравномерном распределении СОЖ. После оптимизации системы подачи СОЖ проблема была решена.

Применение современных технологий для повышения качества

В настоящее время активно внедряются современные технологии для повышения качества глубокой вытяжки. Это, в частности, использование компьютерного моделирования процессов вытяжки, автоматизированных систем управления и контроля, а также новых типов инструмента и СОЖ.

Компьютерное моделирование позволяет оптимизировать параметры вытяжки и предсказать возможные дефекты. Автоматизированные системы управления позволяют обеспечить точный контроль параметров вытяжки и снизить риск ошибок. А новые типы инструмента и СОЖ позволяют улучшить обрабатываемость стали и повысить качество поверхности.

ООО Баяннур Чжуншэн Даоцзи Металл Материалс, как производитель, следит за внедрением новейших технологий в свою производственную практику. Мы постоянно совершенствуем процессы глубокой вытяжки для обеспечения высочайшего качества нашей продукции.

В целом, производство стальных листов для изготовления корпусов батарей - задача непростая, требующая внимательного подхода и глубоких знаний. Но при правильном подходе, можно добиться высоких результатов и обеспечить высокое качество готовой продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кальций-алюминий-лантановые сплавы

Кальций-алюминий-лантановые сплавы -

Металлический кальций высокой чистоты

Металлический кальций высокой чистоты -

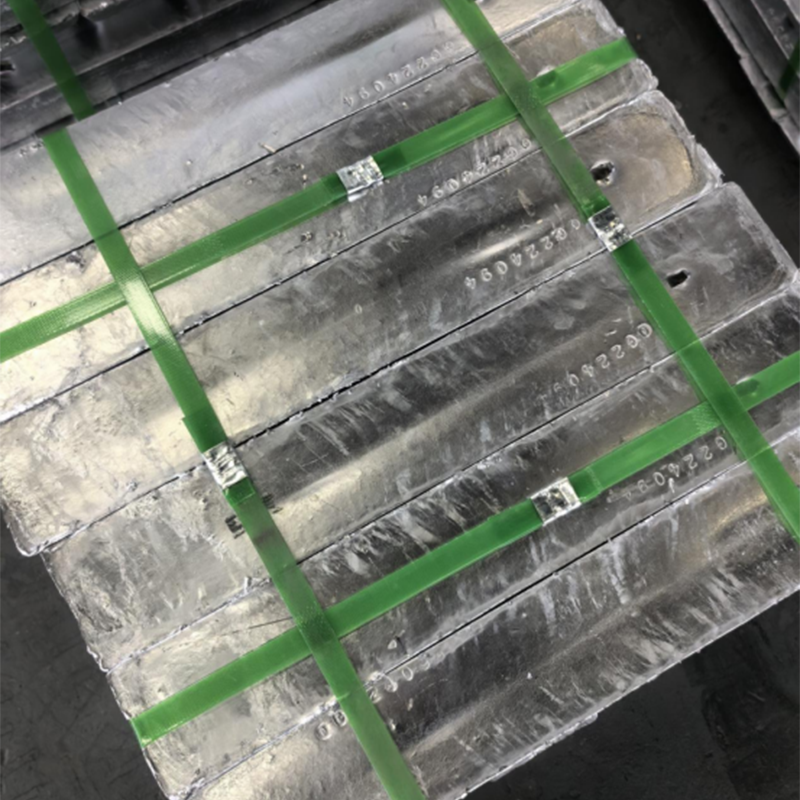

Стандартный блок кальция высокой чистоты

Стандартный блок кальция высокой чистоты -

Гранулы металлического кальция

Гранулы металлического кальция -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи -

Металлическая кальциевая стружка

Металлическая кальциевая стружка -

Спеченные магниево-хромовые кирпичи

Спеченные магниево-хромовые кирпичи -

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Огнеупорные материалы для цемента

Огнеупорные материалы для цемента -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

Свинцово-кальциевый сплав

Свинцово-кальциевый сплав

Связанный поиск

Связанный поиск- Электролитический кальций

- Поставщики магниевых сплавов

- OEM огнеупорный кирпич shb 8

- Ведущие специальные стали и материалы

- Оптовая торговля сырьем и вспомогательными материалами для сталеплавильного производства

- OEM луженая пластина (DI материал)

- Оптовая продажа глиняных кирпичей shb огнеупорных

- Поставщики огнеупорного кирпича shb 8

- Цены на огнеупорный кирпич 8

- Дешевые свинцово-кислотные батареи