Производители специальных сталей и сплавов материалы

В последнее время наблюдается повышенный интерес к материалам, используемым при производстве специальных сталей и сплавов. Часто, этот интерес проявляется в попытках найти 'волшебную таблетку' – универсальный материал, идеально подходящий для всех задач. Это, конечно, иллюзия. Реальность гораздо сложнее, и выбор всегда обусловлен конкретным применением, требуемыми свойствами и, конечно, экономической целесообразностью. Сегодня я хочу поделиться своими наблюдениями и опытом, полученными в процессе работы с различными поставщиками и разработчиками специальных сталей и сплавов.

Что на самом деле важно при выборе материалов для специальных сплавов?

Многие начинающие инженеры и конструкторы, сталкиваясь с задачей разработки новых изделий, сразу обращают внимание на экзотические материалы, обещающие невероятные характеристики. Однако, прежде чем 'закупать' дорогостоящие образцы, необходимо тщательно проанализировать требования к конечному продукту. Что это за изделие? Каким нагрузкам оно будет подвергаться? В какой среде оно будет эксплуатироваться? Какие требования к износостойкости, коррозионной стойкости, термостойкости и прочности предъявляются?

При выборе материалов для специальных сталей и сплавов, я всегда начинаю с анализа этих факторов. Не стоит забывать, что выбор материала – это компромисс между различными свойствами. Увеличение прочности часто сопряжено с уменьшением пластичности, повышение коррозионной стойкости может негативно сказаться на свариваемости. Иногда, кажущийся небольшой отход от 'идеального' материала, может существенно упростить технологический процесс и снизить стоимость изделия.

Влияние химического состава на свойства сплавов

Химический состав – это, безусловно, фундаментальный параметр, определяющий свойства будущего сплава. Даже небольшие изменения в концентрации легирующих элементов могут существенно повлиять на механические, физические и химические характеристики материала. Например, добавление хрома повышает коррозионную стойкость нержавеющих сталей, никеля – пластичность и свариваемость, молибдена – прочность при высоких температурах. Но все это – лишь общие тенденции. Точное влияние конкретного легирующего элемента зависит от его концентрации, взаимодействия с другими элементами и технологического режима обработки.

Мы однажды столкнулись с проблемой при разработке сплава для деталей газотурбинных двигателей. Первоначальный состав, рекомендованный поставщиком, давал отличные результаты по температуре плавления, но оказалась неподходящим по стойкости к окислению в условиях реальной эксплуатации. После тщательного анализа, мы внесли небольшие корректировки в химический состав, увеличив концентрацию алюминия и титана. Это позволило существенно повысить стойкость сплава к окислению, не ухудшив при этом его теплостойкость. Этот случай показал нам, что глубокое понимание взаимосвязи между химическим составом и свойствами сплава – залог успеха.

Практический опыт работы с поставщиками материалов

В нашей работе с материалами для специальных сталей и сплавов, мы сотрудничаем с несколькими поставщиками, как российскими, так и зарубежными. Каждый поставщик имеет свои сильные и слабые стороны. Некоторые специализируются на производстве конкретных типов сплавов, другие – на поставке широкого ассортимента материалов. Важно понимать, что выбор поставщика – это не менее важный этап, чем выбор самого материала. Необходимо оценивать не только качество материалов, но и надежность поставщика, его техническую поддержку и логистические возможности.

Особое внимание мы уделяем поставщикам, которые предоставляют полную техническую документацию на свою продукцию, включая сертификаты соответствия, паспорта качества и результаты испытаний. Также полезно проводить собственные испытания материалов, чтобы убедиться в их соответствии требованиям нашего проекта. В противном случае, можно столкнуться с неприятными сюрпризами на этапе производства, что приведет к срыву сроков и увеличению затрат.

Проблемы с верификацией качества

К сожалению, проблема верификации качества материалов в современной практике остается актуальной. Даже при наличии сертификатов соответствия, нет никакой гарантии, что материал соответствует заявленным характеристикам. Встречаются случаи, когда поставщики предоставляют поддельные сертификаты или используют материалы, не соответствующие спецификации. Поэтому, помимо сертификации, необходимо проводить собственные испытания материалов, используя независимые лаборатории. Это требует дополнительных затрат времени и средств, но позволяет минимизировать риски.

Например, мы один раз приобрели партию вафлированной стали у одного из поставщиков. После проведения испытаний, выяснилось, что фактическая прочность стали значительно ниже заявленной. После долгих переговоров, мы смогли добиться компенсации от поставщика, но этот случай показал нам, насколько важно тщательно контролировать качество материалов на всех этапах поставки.

Современные тенденции в области материалов для специальных сталей

В последние годы наблюдается тенденция к разработке новых материалов для специальных сталей, обладающих улучшенными свойствами. Это, в первую очередь, относится к высокопрочным сталям, сплавам на основе титана и ниобия, а также композитным материалам. Эти материалы позволяют создавать более легкие и прочные изделия, что особенно важно для авиационной, автомобильной и космической промышленности.

Одним из перспективных направлений является разработка материалов с памятью формы. Эти материалы способны возвращаться к своей первоначальной форме после деформации, что позволяет создавать самовосстанавливающиеся изделия. Однако, применение таких материалов пока ограничено из-за высокой стоимости и сложности технологии.

ООО Баяннур Чжуншэн Даоцзи Металл Материалс: новый игрок на рынке

ООО Баяннур Чжуншэн Даоцзи Металл Материалс, основанная в 2022 году и расположенная в промышленном парке Цяньци, Улат, город Баяннаоер, представляет собой новый и перспективный игрок на рынке материалов для специальных сталей и сплавов. Компания активно развивает производственные мощности и стремится предлагать своим клиентам широкий ассортимент высококачественных материалов по конкурентным ценам. Их фокус смещен на поставку материалов, отвечающих самым современным требованиям.

Связавшись с ними по адресу https://www.zsdjjs.ru, можно получить подробную информацию о доступном ассортименте и условиях сотрудничества. Они предлагают как стандартные материалы, так и материалы, изготовленные по индивидуальным заказам. По мнению некоторых коллег, их ценовая политика является одной из самых привлекательных на рынке.

В заключение хочу сказать, что выбор материалов для специальных сталей и сплавов – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Не стоит полагаться на 'волшебную таблетку'. Необходимо тщательно анализировать требования к конечному продукту, оценивать надежность поставщиков и проводить собственные испытания материалов. Только в этом случае можно добиться успеха в разработке новых изделий, отвечающих самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

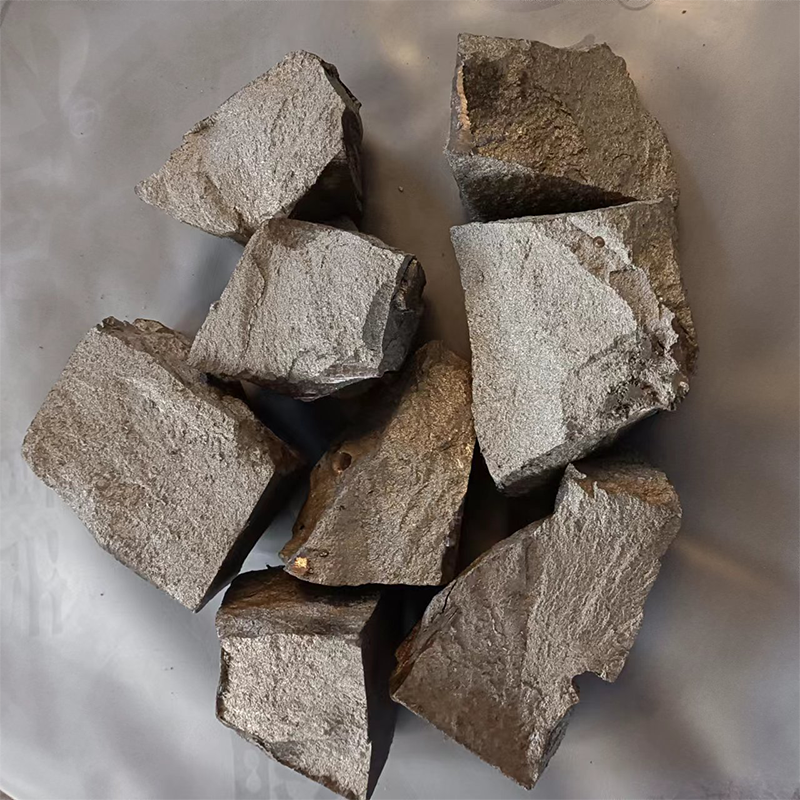

Кальциево-железный сплав

Кальциево-железный сплав -

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

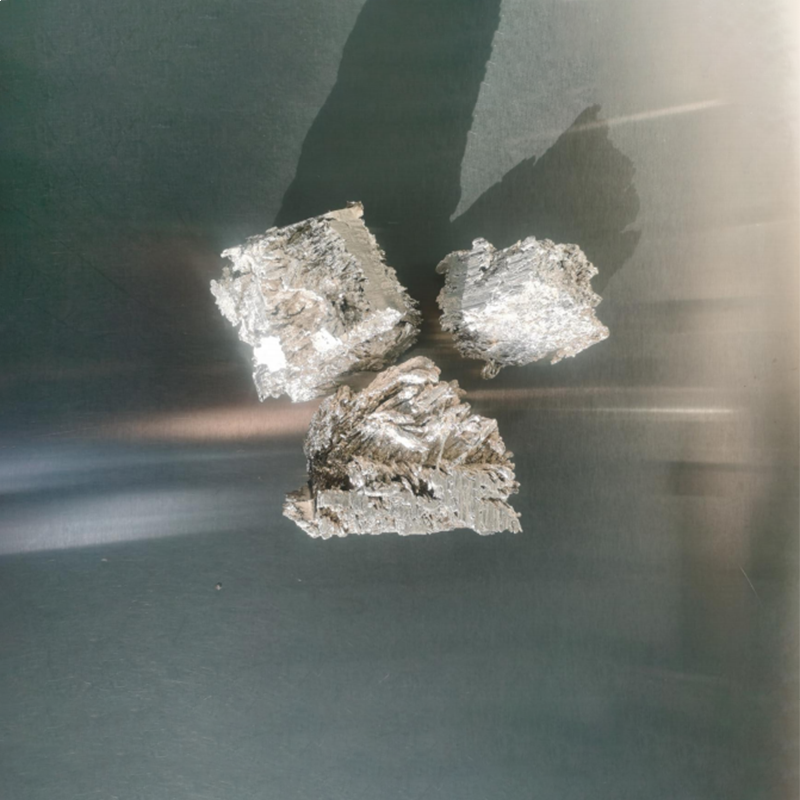

Металлическая кальциевая стружка

Металлическая кальциевая стружка -

Магниево-хромовые кирпичи прямого скрепления

Магниево-хромовые кирпичи прямого скрепления -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи -

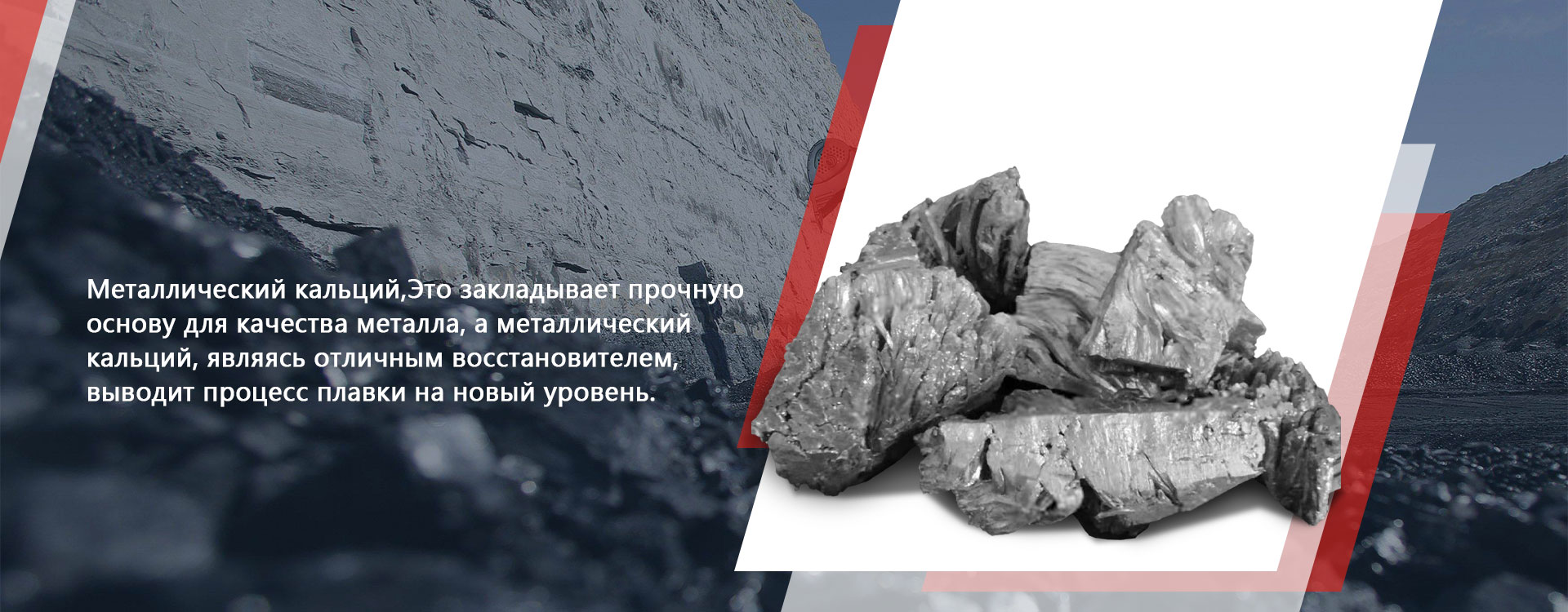

Металлический кальциевый блок

Металлический кальциевый блок -

Кальций-алюминий-лантановые сплавы

Кальций-алюминий-лантановые сплавы -

Спеченные магниево-хромовые кирпичи

Спеченные магниево-хромовые кирпичи -

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Связанный поиск

Связанный поиск- аккумулятор герметичный свинцово кислотный delta 1207

- OEM специальные стали и сплавы спб

- Цена кальциево-магниевого сплава

- кирпич огнеупорный плита

- Поставщики огнеупорного кирпича 8

- Ведущий покупатель сероочистителей

- Ведущий покупатель песка для огнеупорного кирпича

- Превосходный алюминиевый сплав кальция

- Поставщики огнеупорного кирпича 5

- купить порошковую проволоку