Производители специальных нержавеющих сталей

Говорят, что рынок специальных нержавеющих сталей – это мир узких специалистов. И в этом есть доля правды. Но, как и в любой нише, часто встречается разрыв между заявленными возможностями и реальными результатами. Порой, заказчик и производитель смотрят на одну и ту же задачу совершенно разными глазами, и это приводит к разочарованиям. Я не претендую на абсолютную истину, просто хочу поделиться тем, что видел и слышал за годы работы. Речь пойдет не о перечислении компаний, а о проблемах, решениях и, пожалуй, немного о том, как не попасть впросак.

Определение 'специальная нержавеющая сталь': что на самом деле подразумевается?

Первая проблема, с которой сталкиваешься – это неоднозначность понятия 'специальная нержавеющая сталь'. Вроде бы – нержавеющая сталь, но с заданными свойствами: повышенная коррозионная стойкость, термостойкость, механическая прочность, специальные магнитные характеристики и так далее. Но что конкретно подразумевается под 'повышенной коррозионной стойкостью'? Какой агрессивный среда? В каких условиях? Понятно, что марка стали (например, 316L, 904L, сплавы на основе ниобия или тантала) играет огромную роль, но это лишь отправная точка. Больше всего раздражает, когда заказчик говорит 'нужна самая стойкая', не уточняя, с чем она должна контактировать. В итоге, предлагается один вариант, заказчик недоволен, потому что не понял, что это не то, что ему нужно.

Например, недавний проект – изготовление деталей для химической промышленности. Заказчик просто попросил 'что-нибудь устойчивое'. В результате, мы предложили сплав на основе ниобия, который оказался значительно дороже, чем исходные варианты, и, что самое важное, избыточным по своим свойствам для конкретного применения. Было гораздо эффективнее использовать более доступную, но проверенную временем 316L, с добавлением специальных покрытий для повышения стойкости к конкретным химическим веществам.

Важность точного технического задания

И вот тут мы подходим к самому важному – к техническому заданию. Оно должно быть максимально подробным и конкретным. Недостаточно просто указать марку стали. Нужны данные о химическом составе, механических свойствах, условиях эксплуатации (температура, давление, агрессивность среды), требуемых сертификатах и стандартах. Любые неточности на этом этапе приводят к ошибкам и дополнительным затратам в будущем. Часто приходится тратить много времени на переделки и доработки, чтобы добиться желаемого результата.

Контроль качества: не только сертификаты, но и практика

Даже если вы выбрали 'правильную' марку стали и предоставили точное техническое задание, недостаточно просто купить сталь с сертификатом. Необходимо проводить контроль качества на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Проверка химического состава, механических свойств, микроструктуры – это обязательные процедуры. Иногда, даже при наличии сертификата, можно обнаружить несоответствия, которые пропустили при сертификации. Встречал случаи, когда в сталь, якобы 316L, добавляли более дешевые элементы, что существенно снижало ее коррозионную стойкость.

Однажды, мы получили партию материала, которая прошла сертификацию, но при испытаниях на коррозионную стойкость показала гораздо худшие результаты, чем ожидалось. Пришлось возвращать материал поставщику и искать альтернативного. Это, конечно, значительные потери времени и денег. Поэтому, всегда стараемся проводить собственные независимые испытания, особенно при работе с новыми поставщиками.

Проблемы с поставщиками: кто на что рассчитывает?

И, конечно, нельзя забывать о поставщиках. Не все поставщики одинаково ответственно относятся к качеству своей продукции. Некоторые пытаются сэкономить, предлагая более дешевые аналоги или снижая требования к контролю качества. Как правило, это приводит к проблемам в будущем. Важно выбирать проверенных поставщиков с хорошей репутацией и опытом работы с специальными нержавеющими сталями. Регулярно посещать их производство, проводить собственные аудиты, не стесняться задавать вопросы.

Реальные примеры: что работает, а что нет

В нашей практике был случай, когда заказчик хотел использовать нержавеющую сталь с низким содержанием углерода для изготовления деталей, подвергающихся термообработке. Заявленная стойкость к образованию трещин после отжига оказалась низкой. При дальнейшем анализе выяснилось, что сталь была не той марки, которую указал поставщик. Заказчик потерял несколько партий деталей, пришлось переделывать конструкцию. Мораль: всегда проверяйте информацию, полученную от поставщиков, и не доверяйте слепо заявленным характеристикам.

И наоборот, был успешный проект по изготовлению сложных деталей для авиационной промышленности из сплава Inconel 718. Тщательный контроль качества на всех этапах производства, использование проверенных поставщиков, соблюдение всех технологических требований – все это позволило нам успешно выполнить заказ и получить положительные отзывы от заказчика.

Технологические особенности работы со специальными сталями

Еще один важный аспект – технологические особенности работы со специальными нержавеющими сталями. Многие из них требуют специальных методов обработки – термообработки, механической обработки, сварки. Неправильный выбор технологии может привести к снижению прочности, ухудшению коррозионной стойкости или даже к разрушению детали. Важно учитывать все эти факторы при проектировании и производстве.

Будущее рынка: новые технологии и материалы

Рынок специальных нержавеющих сталей постоянно развивается. Появляются новые сплавы, новые технологии производства, новые методы контроля качества. Например, активно развивается направление холодной и аддитивной (3D) обработки специальных сталей. Это открывает новые возможности для создания сложных и высокоточных деталей. Но, несмотря на все инновации, базовые требования к качеству и надежности остаются неизменными.

ООО Баяннур Чжуншэн Даоцзи Металл Материалс, с момента основания в 2022 году, стремится идти в ногу со временем и предлагать своим клиентам самые современные решения в области специальных нержавеющих сталей. Наш промышленный парк в Баяннаоер оснащен современным оборудованием, а команда состоит из высококвалифицированных специалистов. Мы постоянно следим за новыми тенденциями на рынке и готовы предложить своим клиентам оптимальное решение для любых задач.

Важность обучения и повышения квалификации специалистов

В заключение хочу сказать, что работа со специальными нержавеющими сталями – это не только техническая, но и инженерная задача. Требуется глубокое понимание свойств материалов, технологических процессов, а также постоянное повышение квалификации. Обучение персонала, участие в отраслевых конференциях, обмен опытом – все это необходимо для того, чтобы оставаться конкурентоспособными на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Электрофузия в сочетании с магнезиально-хромовым кирпичом -

Свинцово-кальциевый сплав

Свинцово-кальциевый сплав -

Огнеупорные материалы для цемента

Огнеупорные материалы для цемента -

Кальциево-алюминиевый сплав

Кальциево-алюминиевый сплав -

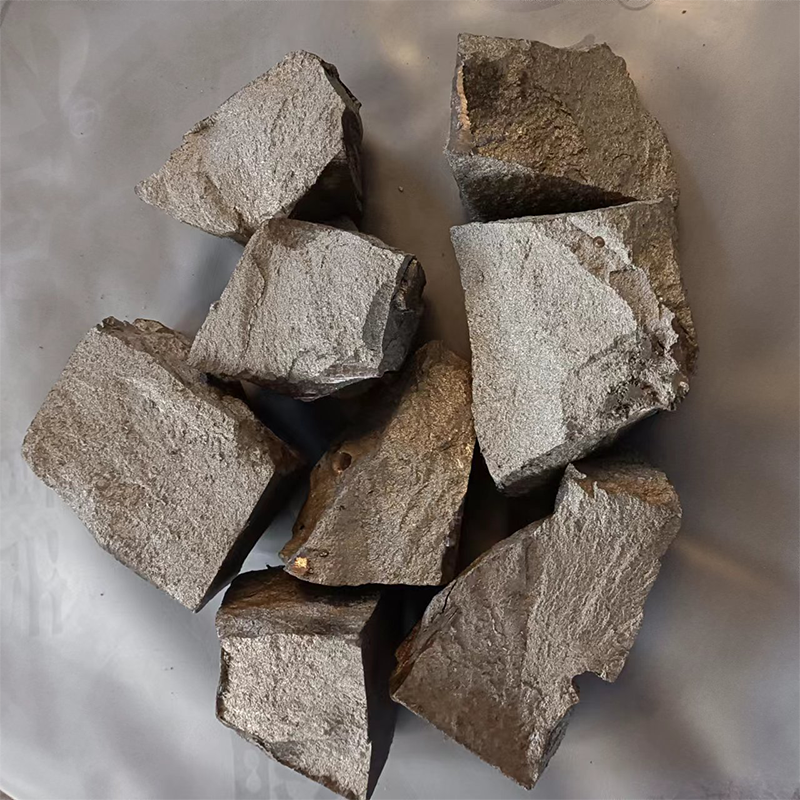

Кальциево-железный сплав

Кальциево-железный сплав -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

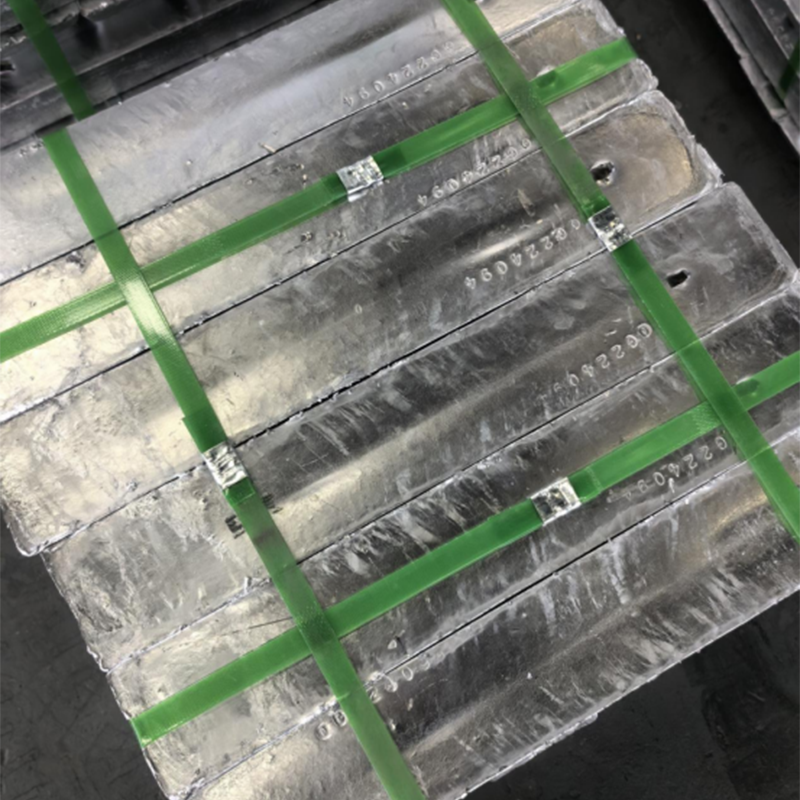

Металлическая кальциевая стружка

Металлическая кальциевая стружка -

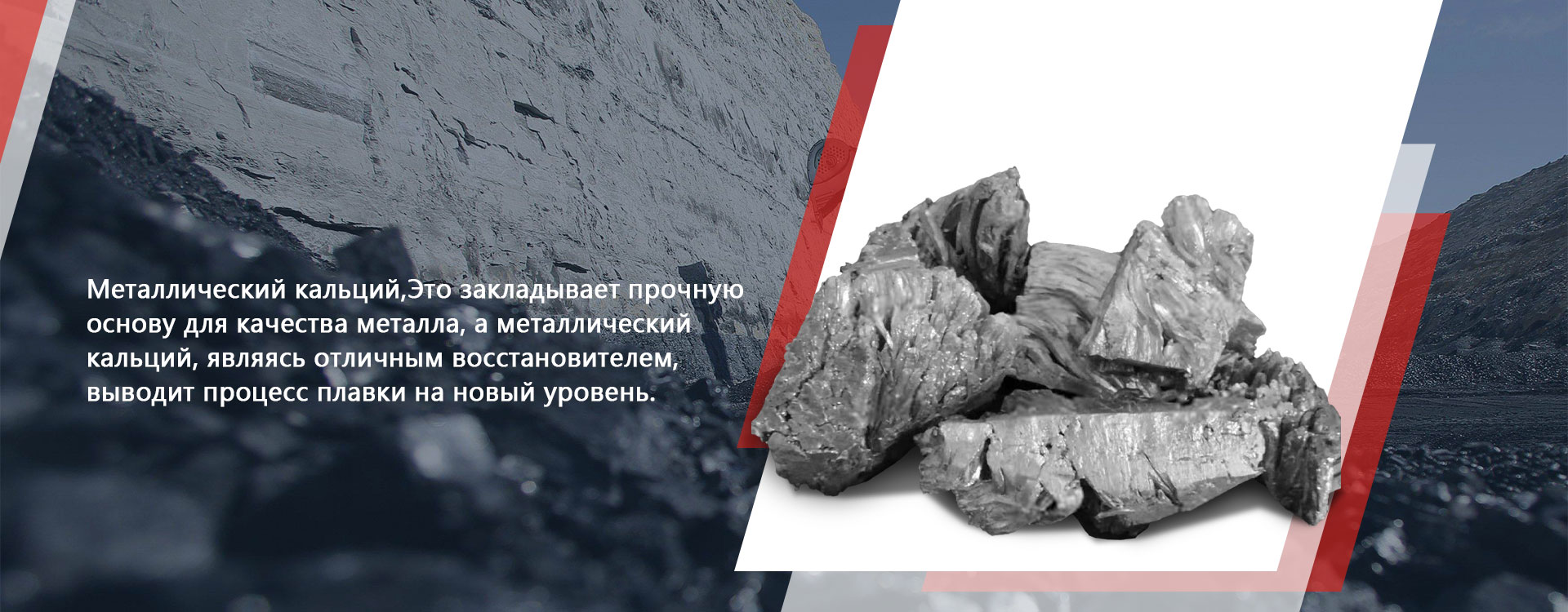

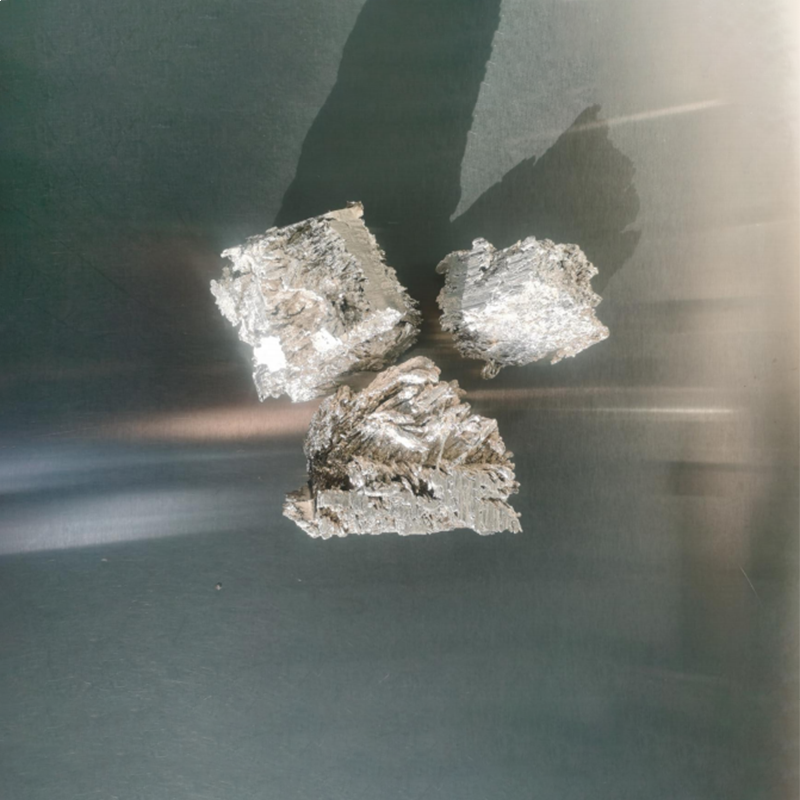

Металлический кальциевый блок

Металлический кальциевый блок -

Кальций-алюминий-лантановые сплавы

Кальций-алюминий-лантановые сплавы -

Кальциевая проволока

Кальциевая проволока -

Магниево-циркониевый кирпич

Магниево-циркониевый кирпич -

Металлический кальций высокой чистоты

Металлический кальций высокой чистоты

Связанный поиск

Связанный поиск- Купить высокочистый металлический кальций

- Кальциевые стержни из Китая

- Ведущие герметичные свинцово-кислотные батареи

- Российские специальные стали в Китае

- Оптовая торговля сырьем и вспомогательными материалами для сталеплавильного производства

- Металлический кальций

- Производство активных металлов

- ведущие стационарные свинцово-кислотные аккумуляторы

- Ведущие кальциевые проволоки

- 1 Производители свинцово-кислотных аккумуляторов