Поставщики стали для глубокой вытяжки корпусов батарей

Глубокая вытяжка – процесс сложный, а выбор стали для изготовления корпусов батарей часто недооценивают. Многие считают, что подойдет любая высокопрочная сталь, ведь основная задача – выдерживать давление. Однако, на деле все гораздо тоньше. От качества материала напрямую зависят не только прочность конструкции, но и её долговечность, устойчивость к коррозии и даже теплопроводность. Эта статья – попытка поделиться опытом, накопленным за несколько лет работы с этой специфической задачей. И, честно говоря, часто встречаю заблуждения, которые, как мне кажется, стоит развеять.

Проблема выбора: не только прочность

Чаще всего, при обсуждении материалов для глубокой вытяжки корпусов батарей, акцент делается на пределе прочности и механической прочности стали. И это, безусловно, важно. Но если не учитывать другие факторы, то можно получить конструкцию, которая выдержит изгиб, но быстро разрушится под воздействием внешних факторов. Например, некачественная сталь может быть подвержена коррозии, особенно если корпус подвергается воздействию влаги или агрессивных сред. А это, в свою очередь, ведет к преждевременному износу и требует дорогостоящего ремонта или даже замены.

На практике, я видел случаи, когда на первый взгляд отличная сталь проваливалась в испытаниях на коррозионную стойкость, а затем, через несколько месяцев эксплуатации, корпус приходилось заменять. Ключевым параметром, который часто упускают из виду, является химический состав стали. Неправильный состав может привести к образованию трещин и дефектов, особенно в местах концентрации напряжения. Это особенно актуально для корпусов, которые подвергаются циклическим нагрузкам – например, при изменении температуры.

Влияние тепловых процессов

Особенно интересно наблюдать за поведением стали при глубокой вытяжке. Процесс, по сути, является термомеханическим, то есть сочетает в себе механическое деформирование и воздействие тепла. При деформации металл охлаждается, что может приводить к образованию внутренних напряжений. Если сталь не обладает достаточной пластичностью, эти напряжения могут привести к растрескиванию и разрушению. Поэтому выбор стали должен учитывать не только её прочность, но и её способность к пластической деформации и сопротивлению образованию трещин.

Мы однажды столкнулись с проблемой деформации корпуса при холодной вытяжке из стали 3. Несмотря на то, что сталь имела высокую прочность на разрыв, её пластичность была недостаточной, и при вытягивании в определенных участках появлялись трещины. Пришлось перейти на другую марку стали с более высоким содержанием углерода и марганца, что позволило улучшить пластические свойства и избежать деформации. Это был дорогостоящий опыт, но он научил нас более тщательно подходить к выбору материала.

Типы стали для глубокой вытяжки корпусов батарей

Выбор конкретного типа стали зависит от множества факторов – от требуемых механических свойств до бюджета проекта. Наиболее часто используются марки стали 09Г2С, 20Х13, 30ХГСА и другие. Выбор между ними – компромисс между прочностью, пластичностью, коррозионной стойкостью и стоимостью.

Сталь 09Г2С – это углеродистая конструкционная сталь, которая хорошо подходит для изготовления корпусов, не подвергающихся высоким нагрузкам и воздействию агрессивных сред. Она обладает хорошей пластичностью и свариваемостью, но имеет ограниченную коррозионную стойкость. В таких случаях часто используют защитные покрытия.

Сталь 20Х13 – это легированная сталь, которая обладает повышенной прочностью и коррозионной стойкостью. В ней содержатся хром и никель, которые улучшают её характеристики. Она подходит для изготовления корпусов, работающих в более сложных условиях, но стоит дороже, чем 09Г2С.

Важность контроля качества

Нельзя забывать и о контроле качества. Даже самая лучшая сталь может оказаться бракованной. Поэтому необходимо тщательно проверять сертификаты на соответствие ГОСТу и проводить собственные испытания на механические свойства и коррозионную стойкость. Мы регулярно заказываем металл у проверенных поставщиков и проводим лабораторные испытания, чтобы убедиться в его качестве. Это позволяет избежать проблем на этапе производства и гарантировать надежность готового изделия.

Практические рекомендации и ошибки

Один из распространенных ошибок – недооценка влияния толщины стенки корпуса. Более толстая стенка, как правило, более прочная, но она также тяжелее и дороже. Необходимо найти оптимальный баланс между прочностью, весом и стоимостью. Мы используем методы конечно-элементного анализа (FEA) для оптимизации толщины стенки и минимизации веса конструкции.

Еще одна ошибка – игнорирование влияния формы корпуса на распределение напряжений. Неправильная форма может приводить к образованию концентраторов напряжений, что увеличивает риск разрушения. Поэтому необходимо тщательно проектировать корпус, учитывая все факторы, влияющие на его прочность.

И, конечно, нельзя забывать о правильной обработке металла. Некачественная обработка может привести к образованию дефектов, которые ослабляют конструкцию. Поэтому необходимо использовать качественное оборудование и квалифицированных специалистов.

ООО Баяннур Чжуншэн Даоцзи Металл Материалс и опыт сотрудничества

ООО Баяннур Чжуншэн Даоцзи Металл Материалс была завершена и введена в эксплуатацию в промышленном парке Цяньци, Улат, город Баяннаоер в 2022 году. Компания имеет современное оборудование и опыт работы с различными видами стали. Мы регулярно заказываем у них металл для изготовления корпусов батарей и всегда довольны качеством.

Особо хочу отметить их гибкость и готовность идти навстречу нашим требованиям. Они могут поставлять металл в различных форматах и размерах, а также предоставляют техническую поддержку.

Сотрудничество с ООО Баяннур Чжуншэн Даоцзи Металл Материалс позволило нам значительно снизить затраты на производство и повысить качество готовой продукции. Мы рекомендуем эту компанию всем, кто ищет надежного поставщика стали для глубокой вытяжки корпусов батарей.

В заключение, хочется еще раз подчеркнуть, что выбор стали для глубокой вытяжки корпусов батарей – это ответственный процесс, требующий учета множества факторов. Не стоит экономить на материалах и уделять недостаточно внимания контролю качества. В противном случае можно столкнуться с серьезными проблемами на этапе производства и потерять деньги на ремонте или замене.

Реальные кейсы и их уроки

Кроме того, мы сталкивались с проблемой недостаточной свариваемости определенной марки стали при создании больших корпусов батарей. Конструкция требовала сложных шв, а при попытке их сварки наблюдались трещины и дефекты. В результате пришлось изменить технологию сварки и выбрать другой тип сварочного оборудования, что увеличило стоимость производства и время на выполнение работ.

Другой пример – проблема неравномерной деформации при вытяжке больших листов стали. Выяснилось, что деформации подвергались не все участки, что приводило к созданию внутренних напряжений и деформации всей конструкции. Чтобы избежать этой проблемы, пришлось разработать специальную технологию вытяжки с использованием термообработки и предварительного нагрева металла. Это позволило обеспечить равномерную деформацию и избежать образования трещин.

Все эти случаи показывают, что при работе с глубокой вытяжкой корпусов батарей необходимо учитывать множество факторов и постоянно совершенствовать технологию производства. Важно анализировать ошибки, извлекать уроки и внедрять новые технологии, чтобы повысить качество и надежность готовой продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

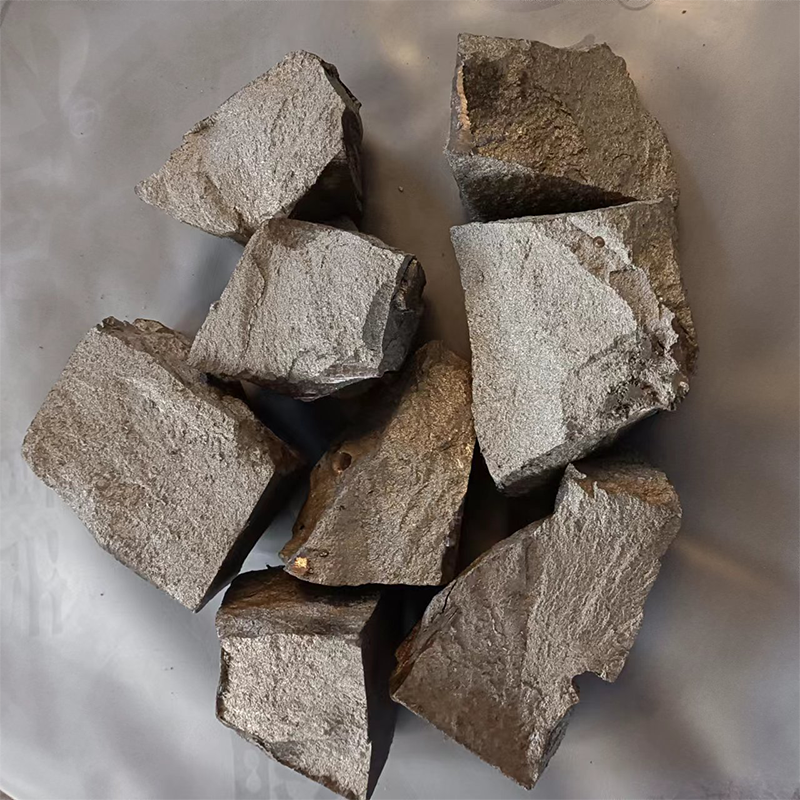

Кальциево-алюминиевый сплав

Кальциево-алюминиевый сплав -

Магниево-хромовые кирпичи прямого скрепления

Магниево-хромовые кирпичи прямого скрепления -

Металлический кальций высокой чистоты

Металлический кальций высокой чистоты -

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

Кальций-алюминий-лантановые сплавы

Кальций-алюминий-лантановые сплавы -

Гранулы металлического кальция

Гранулы металлического кальция -

Металлическая кальциевая стружка высокой чистоты

Металлическая кальциевая стружка высокой чистоты -

Металлический кальциевый блок

Металлический кальциевый блок -

Кальциевая проволока

Кальциевая проволока -

Кальциево-железный сплав

Кальциево-железный сплав -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи

Связанный поиск

Связанный поиск- Огнеупорный кирпич для строительства в Китае

- Купить кальций металлический

- Поставщики магниевых заготовок

- Поставщики пластинчатых решеток

- Московские производители специальных сталей

- Оптовая торговля автомобильными специальными листами

- Основные покупатели молекулярной формулы: Ca

- Дешевые спецстали 7

- отличная свинцово-кислотная батарея 12v 17ah

- Поставщики Кальций-никелевый сплав