Основные покупатели сплавов

Что ж, давайте начистоту. Часто слышу от ребят, только начинающих в этой сфере, что 'сплавы – это все кто покупает металл'. Это не совсем так. Конечно, инженеры-конструкторы и производственные предприятия – важные игроки, но картина гораздо сложнее. Выявление основных покупателей сплавов – задача не из простых, требует понимания специфики различных отраслей и их потребностей. В моем опыте, это не просто вопрос поиска потенциальных заказчиков, это вопрос понимания их проблем и предложений.

Ключевые сегменты спроса на сплавы

Первым делом, я бы выделил несколько ключевых сегментов. Разумеется, автомобильная промышленность – это один из самых значительных потребителей. Здесь и высокопрочные стали для кузова, и алюминиевые сплавы для облегчения конструкции, и никелевые сплавы для двигателей. Однако, стоит учитывать, что в автомобилестроении идет постоянный переход на новые материалы, поэтому динамика спроса постоянно меняется. Мы несколько лет работали с одним из крупных поставщиков компонентов для 'АвтоВАЗа', и наблюдали, как их потребности в определенных сплавах менялись вслед за обновлением модельного ряда. В определенный период, повышенный спрос на сплавы на основе марганца, связанный с необходимостью снижения веса автомобилей.

Следующий важный сегмент – авиакосмическая отрасль. Здесь требования к материалам самые жесткие – прочность, надежность, жаростойкость. Используются титановые сплавы, никелевые сплавы, сплавы на основе кобальта. В этой сфере часто встречаются проекты с уникальными спецификациями, требующие разработки индивидуальных сплавов. Например, недавно мы консультировали компанию, занимающуюся разработкой новых компонентов для беспилотных летательных аппаратов. Они искали сплав, сочетающий в себе высокую прочность и минимальный вес. Задача оказалась сложной, но интересной – потребовалось несколько месяцев исследований и испытаний, чтобы найти оптимальный вариант.

Затем – машиностроение, особенно в области производства высокоточного оборудования. Здесь используются сплавы на основе железа, никеля, титана для изготовления деталей, требующих высокой точности и износостойкости. Здесь часто встречается нестандартная геометрия деталей, а следовательно, необходимость разработки уникальных сплавов и технологий обработки. Как-то раз, мы работали с производителем промышленного оборудования, которому потребовался сплав с повышенной стойкостью к коррозии. В итоге, мы предложили сплав на основе нержавеющей стали с добавлением хрома и никеля, что позволило значительно увеличить срок службы оборудования.

Специальные ниши и их особенности

Помимо крупных отраслей, есть ряд специальных ниш, которые также потребляют значительные объемы сплавов. Это, например, энергетика – для изготовления турбин, котлов и другого оборудования, работающего в экстремальных условиях. Тут в ход идут сплавы с высокой жаропрочностью и стойкостью к коррозии. Еще один интересный сегмент – медицина. Здесь используются биосовместимые сплавы для изготовления имплантатов, протезов. Требования к таким материалам особенно высоки – они должны быть безопасными для организма человека и выдерживать длительное воздействие внутренней среды организма. Недавно, мы участвовали в проекте по разработке нового сплава для зубных имплантатов – это очень узкая, но перспективная ниша.

Еще одна важная, но часто недооцениваемая ниша – судостроение. Здесь используются различные сплавы для корпуса корабля, двигателей и другого оборудования. Важны такие характеристики, как коррозионная стойкость, прочность и вес. С развитием технологий, все больше внимания уделяется использованию легких сплавов для снижения веса судна и повышения его топливной эффективности. Кстати, в судостроении часто применяют сплавы алюминия и магния, однако они требуют специальной обработки для повышения коррозионной стойкости.

Проблемы и вызовы в работе с основными покупателями

Не всегда процесс работы с потенциальными покупателями сплавов проходит гладко. Часто возникает проблема с четким определением их потребностей. Иногда заказчик говорит, что ему нужен 'прочный сплав', но не может конкретизировать какие именно характеристики важны. В таких случаях необходимо проводить детальный анализ требований, учитывать условия эксплуатации и другие факторы. Очень часто, клиенты не осознают, что выбор сплава – это не только вопрос стоимости, но и вопрос долговечности и надежности продукции.

Еще одна проблема – конкуренция. На рынке сплавов присутствует множество игроков, поэтому важно предлагать клиентам не только конкурентоспособные цены, но и качественный сервис, техническую поддержку и консультации. Мы часто сталкивались с ситуациями, когда клиенты выбирали поставщика, основываясь только на цене, а потом жалели об этом из-за проблем с качеством материалов или с обслуживанием.

Иногда возникают трудности с логистикой и поставками. Особенно это актуально для небольших предприятий, которые не имеют собственной транспортной инфраструктуры. Важно иметь налаженные каналы поставок и уметь быстро реагировать на изменения в потребностях клиентов. Как-то мы чуть не потеряли крупного клиента из-за задержки поставки сплава, необходимого для производства деталей. Это потребовало много усилий, чтобы восстановить доверие и сохранить деловые отношения.

Будущее рынка сплавов: тенденции и прогнозы

Думаю, в ближайшие годы мы увидим дальнейший рост спроса на специальные сплавы, особенно в области авиакосмической отрасли, энергетики и медицины. Тенденция к снижению веса конструкций будет стимулировать разработку новых легких сплавов на основе алюминия, титана и магния. Также, будет расти спрос на сплавы с повышенной коррозионной стойкостью и жаропрочностью.

Важную роль будет играть развитие технологий производства сплавов – аддитивные технологии, например, позволяют создавать детали сложной формы из сплавов с заданными свойствами. Очевидно, что успешные поставщики сплавов будут те, кто сможет не только предложить качественные материалы, но и предоставлять комплексные решения, включающие разработку сплавов, технологическую поддержку и логистику. Ну и, конечно, гибкость и способность быстро адаптироваться к изменяющимся потребностям рынка – это залог долгосрочного успеха в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами

Спеченный магнезиальный кирпич,Электрофузия в сочетании с магнезиальными кирпичами -

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Электрофузия в сочетании с магнезиально-хромовым кирпичом -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

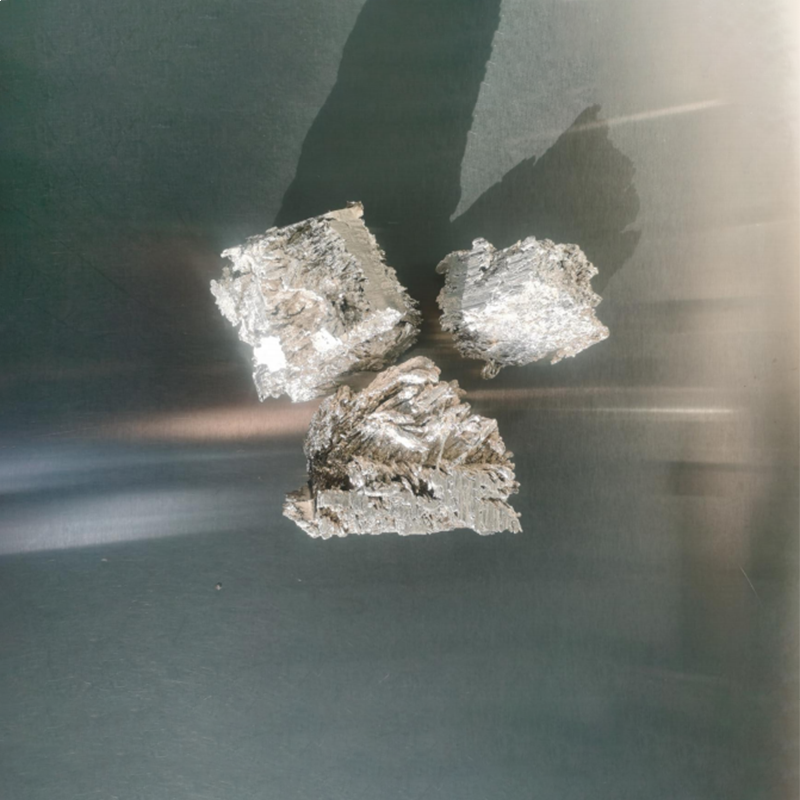

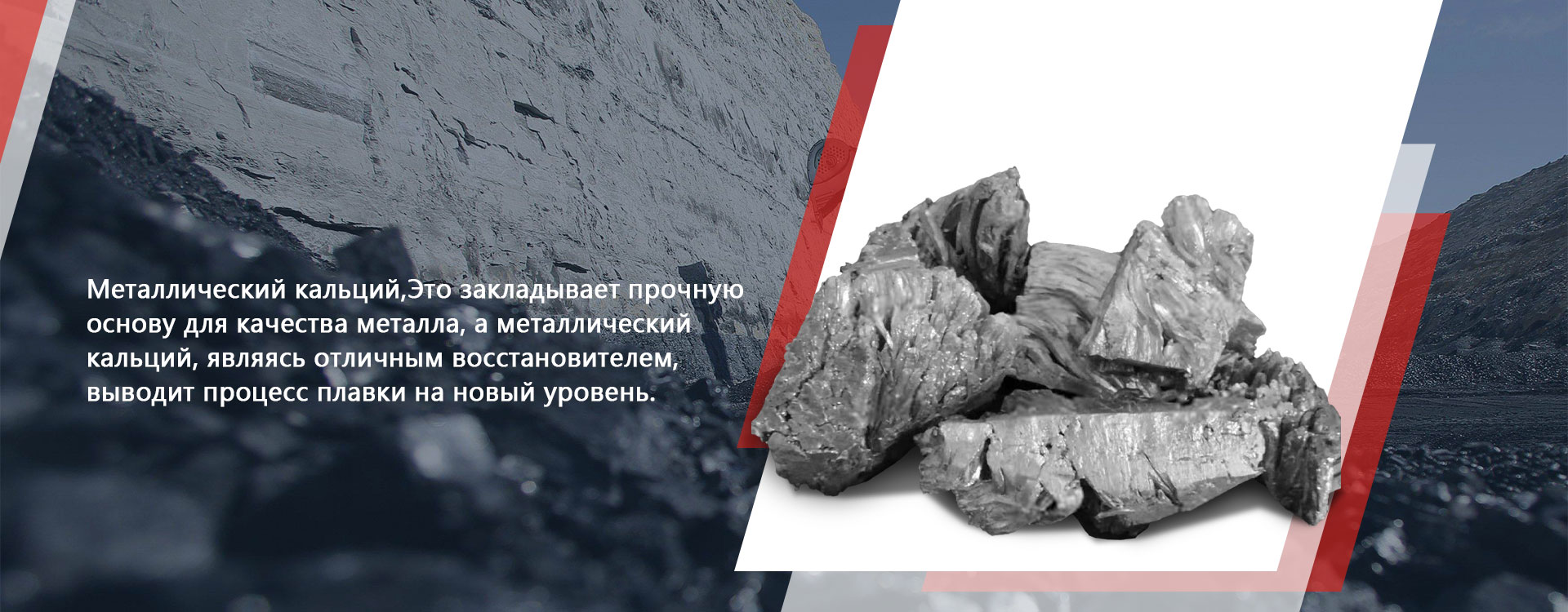

Металлический кальциевый блок

Металлический кальциевый блок -

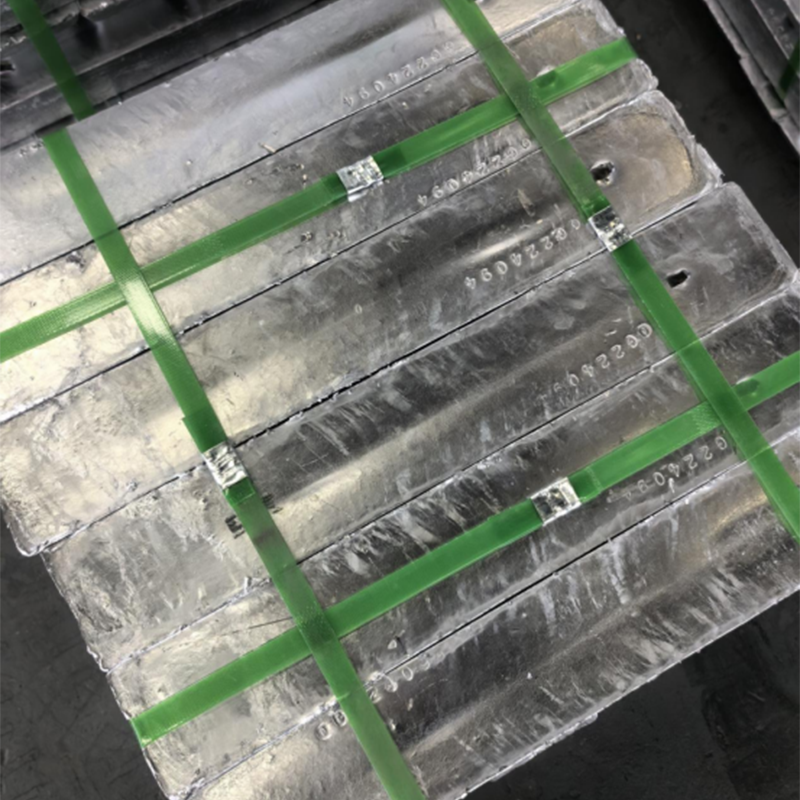

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи -

Свинцово-кальциевый сплав

Свинцово-кальциевый сплав -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Магниево-циркониевый кирпич

Магниево-циркониевый кирпич -

Спеченные магниево-хромовые кирпичи

Спеченные магниево-хромовые кирпичи -

Металлическая кальциевая стружка высокой чистоты

Металлическая кальциевая стружка высокой чистоты -

Огнеупорные материалы для цемента

Огнеупорные материалы для цемента

Связанный поиск

Связанный поиск- Производители материалов для постоянных магнитов

- Дешевая вакуумная упаковка

- Печь огнеупорные кирпичи в Китае

- OEM электрическая сталь

- Отличные специальные стали и сплавы материалы

- Отличные машины и оборудование

- огнеупорный кирпич леруа

- Кальциевая стружка

- Оптовая торговля специальными сталями и сплавами спб

- Производитель кальций-магниевых сплавов