обработка специальных сталей

Обработка специальных сталей – это комплекс технологических процессов, направленных на улучшение их эксплуатационных характеристик, таких как прочность, износостойкость, коррозионная стойкость и жаропрочность. Эти процессы включают в себя термическую обработку, механическую обработку, химико-термическую обработку и другие специальные методы. Правильный выбор и применение методов обработки позволяют придать специальным сталям необходимые свойства для конкретных условий эксплуатации.

Что такое специальные стали и зачем нужна их обработка?

Специальные стали – это сплавы на основе железа с добавлением легирующих элементов (например, хрома, никеля, молибдена, ванадия и др.) в определенных пропорциях. Эти элементы придают сталям уникальные свойства, необходимые для работы в экстремальных условиях. Применение специальных сталей охватывает широкий спектр отраслей: авиастроение, машиностроение, химическая промышленность, медицинская техника и многие другие.

Обработка специальных сталей необходима для:

- Улучшения механических свойств (прочности, твердости, пластичности, ударной вязкости).

- Повышения коррозионной стойкости.

- Увеличения износостойкости.

- Улучшения обрабатываемости резанием.

- Снятия внутренних напряжений.

- Изменения структуры материала для достижения требуемых свойств.

Основные методы обработки специальных сталей

Существует множество методов обработки специальных сталей, которые можно разделить на несколько основных групп:

Термическая обработка

Термическая обработка – это совокупность операций нагрева, выдержки и охлаждения металла для изменения его структуры и свойств. Наиболее распространенные виды термической обработки:

- Отжиг: нагрев стали до определенной температуры, выдержка и медленное охлаждение. Отжиг используется для снятия внутренних напряжений, улучшения обрабатываемости и снижения твердости.

- Нормализация: нагрев стали до температуры выше температуры отжига и охлаждение на воздухе. Нормализация позволяет получить более мелкозернистую структуру, чем при отжиге, и улучшить механические свойства.

- Закалка: нагрев стали до высокой температуры и быстрое охлаждение (в воде, масле или воздухе). Закалка значительно повышает твердость и прочность стали, но снижает ее пластичность.

- Отпуск: нагрев закаленной стали до определенной температуры ниже температуры закалки и выдержка. Отпуск позволяет снизить внутренние напряжения, повысить пластичность и ударную вязкость, сохраняя при этом высокую твердость.

Механическая обработка

Механическая обработка – это изменение формы и размеров изделия путем удаления части материала. Основные виды механической обработки:

- Точение: обработка деталей на токарных станках.

- Фрезерование: обработка деталей на фрезерных станках.

- Шлифование: обработка деталей абразивными кругами для достижения высокой точности и чистоты поверхности.

- Электроэрозионная обработка (ЭЭО): обработка деталей с использованием электрических разрядов. ЭЭО позволяет обрабатывать твердые и хрупкие материалы, а также изготавливать детали сложной формы.

- Лазерная обработка: использование лазерного луча для резки, сварки, гравировки и других операций.

Химико-термическая обработка (ХТО)

ХТО – это процесс насыщения поверхности стали определенными химическими элементами для изменения ее свойств. Основные виды ХТО:

- Цементация: насыщение поверхности стали углеродом для повышения твердости и износостойкости.

- Азотирование: насыщение поверхности стали азотом для повышения твердости, износостойкости и коррозионной стойкости.

- Цианирование: насыщение поверхности стали углеродом и азотом.

- Борирование: насыщение поверхности стали бором для повышения твердости и износостойкости.

- Алитирование: насыщение поверхности стали алюминием для повышения жаростойкости и коррозионной стойкости.

Специальные методы обработки

К специальным методам обработки специальных сталей относятся:

- Электролитическое полирование: удаление поверхностного слоя металла под воздействием электрического тока для получения гладкой и блестящей поверхности.

- Плазменное напыление: нанесение на поверхность стали защитных покрытий из различных материалов.

- Ионное азотирование: разновидность азотирования, проводимая в вакууме с использованием ионов азота.

- Лазерное упрочнение: упрочнение поверхности стали путем облучения лазерным лучом.

Выбор метода обработки специальных сталей

Выбор метода обработки специальных сталей зависит от следующих факторов:

- Марка стали.

- Требуемые свойства изделия.

- Размеры и форма детали.

- Условия эксплуатации изделия.

- Экономические соображения.

Например, для повышения твердости и износостойкости деталей из конструкционной стали может быть применена цементация или азотирование. Для защиты от коррозии в агрессивных средах используют легированные стали, подвергнутые пассивации или нанесению защитных покрытий.

Примеры обработки специальных сталей в различных отраслях

Рассмотрим несколько примеров применения обработки специальных сталей в различных отраслях:

- Авиастроение: для изготовления деталей авиационных двигателей и корпусов самолетов используются жаропрочные и высокопрочные стали, подвергаемые термической обработке (закалка, отпуск), а также нанесению защитных покрытий.

- Машиностроение: для изготовления деталей машин и оборудования используются конструкционные, инструментальные и подшипниковые стали, подвергаемые различным видам термической и механической обработки. Например, шестерни редукторов изготавливают из цементированной стали с последующей закалкой и отпуском.

- Медицинская техника: для изготовления хирургических инструментов и имплантатов используются коррозионностойкие стали, подвергаемые электролитическому полированию и пассивации.

Поставщики специальных сталей и услуг по их обработке

ООО Баяннур Чжуншэн Даоцзи Металл Материалс (смотрите подробнее на https://www.zsdjjs.ru/) предлагает широкий ассортимент специальных сталей и услуги по их обработке. Важно выбирать надежных поставщиков, гарантирующих качество материалов и соблюдение технологических процессов.

| Метод | Цель | Применение | Преимущества | Недостатки |

|---|---|---|---|---|

| Отжиг | Снятие напряжений, улучшение обрабатываемости | Заготовки, сварные конструкции | Простота, снижение хрупкости | Снижение прочности и твердости |

| Нормализация | Улучшение механических свойств, измельчение зерна | Детали средней прочности | Повышение прочности по сравнению с отжигом | Требует точного контроля температуры |

| Закалка | Повышение твердости и прочности | Режущий инструмент, детали, подверженные износу | Значительное увеличение твердости | Высокая хрупкость, требует отпуска |

| Отпуск | Снижение хрупкости закаленной стали | Все закаленные детали | Повышение пластичности и ударной вязкости | Незначительное снижение твердости |

Заключение

Обработка специальных сталей играет ключевую роль в обеспечении надежности и долговечности изделий, работающих в сложных условиях. Правильный выбор метода обработки и квалифицированное его выполнение позволяет максимально реализовать потенциал специальных сталей и обеспечить их эффективное применение в различных отраслях промышленности.

Источник данных: Справочники по металловедению и термической обработке, техническая документация производителей сталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

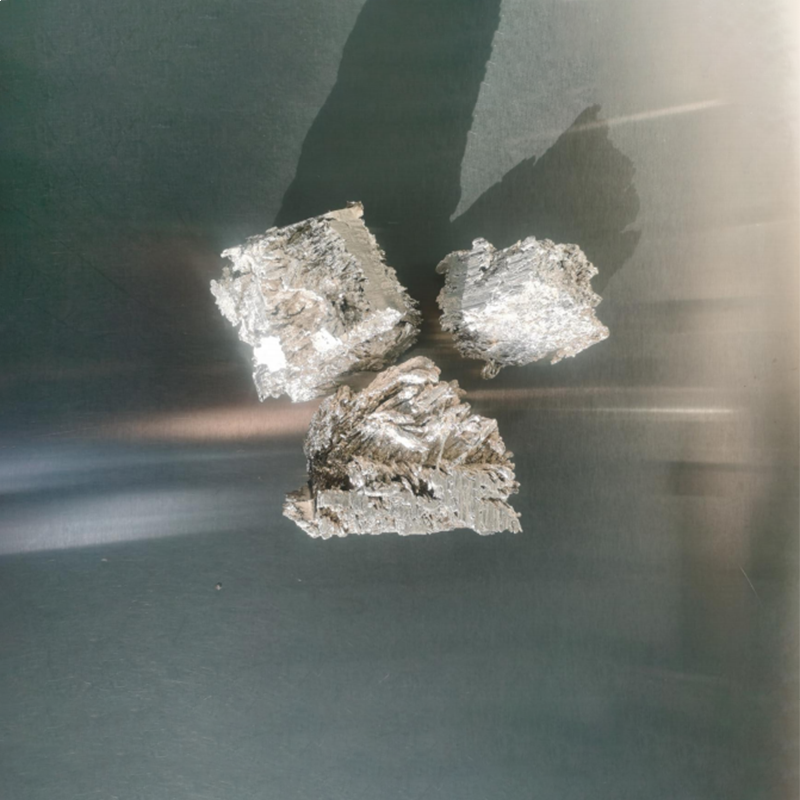

Гранулы металлического кальция

Гранулы металлического кальция -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Металлический кальций высокой чистоты

Металлический кальций высокой чистоты -

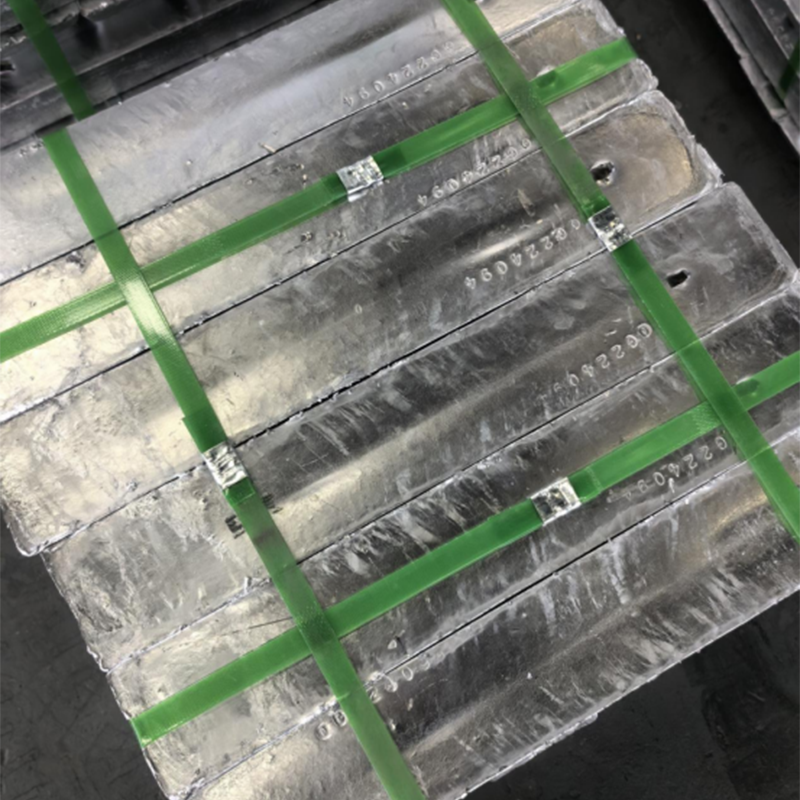

Стандартный блок кальция высокой чистоты

Стандартный блок кальция высокой чистоты -

Кальциево-магниевый сплав

Кальциево-магниевый сплав -

Свинцово-кальциевый сплав

Свинцово-кальциевый сплав -

Электрофузия в сочетании с магнезиально-хромовым кирпичом

Электрофузия в сочетании с магнезиально-хромовым кирпичом -

Магниево-циркониевый кирпич

Магниево-циркониевый кирпич -

Электроплавленый полуобожженный магниево-хромовый кирпич

Электроплавленый полуобожженный магниево-хромовый кирпич -

Кальциево-железный сплав

Кальциево-железный сплав -

Металлическая кальциевая стружка

Металлическая кальциевая стружка -

Магний-алюминий-хромовые композитные шпинельные кирпичи

Магний-алюминий-хромовые композитные шпинельные кирпичи

Связанный поиск

Связанный поиск- Оптовая лаборатория специальных сталей и сплавов

- Дешевые цветные металлы

- Отличные огнеупорные кирпичи песок

- аккумулятор герметичный свинцово кислотный 12в

- Оптовая свинцово-кислотные стартерные батареи

- Купить спецстали и сплавы Щелково

- Поставщики огнеупорный кирпич типы

- ведущие герметичные свинцово-кислотные батареи 12v

- Герметичные свинцово-кислотные аккумуляторы Китай 12

- Покупка огнеупорного кирпича 1